Rete di condotte

Il prodotto si sposta tra le unità dell'impianto lungo la rete di condotte.

Il caseificio dispone anche di sistemi conduttivi per altri fluidi: acqua, vapore, soluzioni detergenti, refrigerante e aria compressa. Anche la presenza di un sistema di smaltimento delle acque reflue è fondamentale. Tutti questi sistemi non differiscono in linea di principio l'uno dall'altro. L'unica differenza è nei materiali con cui sono realizzati, nel design delle parti e nelle dimensioni dei tubi.

Tutte le parti a contatto con il prodotto sono realizzate in acciaio inossidabile. Altri sistemi utilizzano materiali diversi, ad esempio ghisa, acciaio, rame, alluminio. Le materie plastiche sono utilizzate anche per la produzione di condutture dell'acqua e dell'aria e la ceramica per le condutture di drenaggio e di scarico.

In questa sezione parleremo solo delle tubazioni del prodotto e delle sue parti. Le tubazioni ausiliarie sono descritte nella sezione sulle apparecchiature ausiliarie.

Il sistema di tubazioni del prodotto comprende i seguenti raccordi: • Tubi diritti, gomiti, raccordi a T, riduzioni e giunti

• Accessori speciali: vetri spia, gomiti degli strumenti, ecc.

• Valvole per l'arresto e il cambio della direzione del flusso

• Valvole di controllo della pressione e del flusso

• Staffe per tubi.

Per motivi igienici, tutte le parti a contatto con il prodotto sono in acciaio inossidabile. Ci sono due tipi principali utilizzati: AISI 304 e AISI 316. Quest'ultimo è spesso definito acciaio resistente agli acidi. I seguenti gradi di acciaio svedese corrispondono (anche se non completamente) a loro:

| Stati Uniti d'America | AISI 304 | AISI 316 | AISI 316L |

| Svezia | SIS 2333 | SIS 2343 | SIS 2359 |

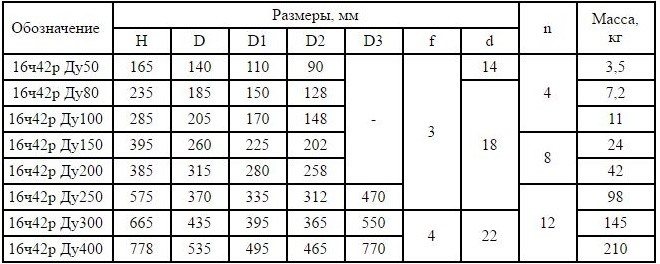

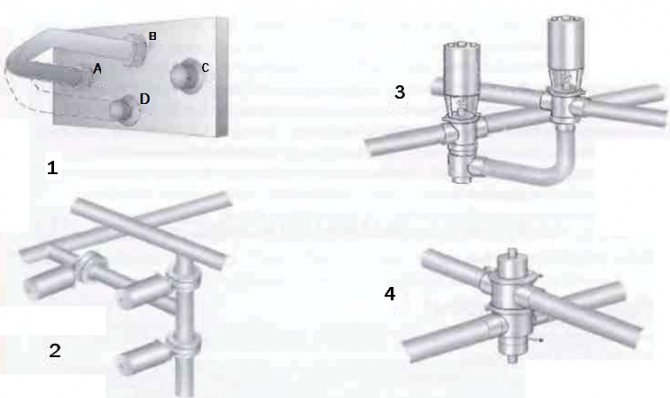

Fig.1 Alcuni tipi di raccordi saldati nelle tubazioni. 1 tee 2 riduttori 3 gomiti

Controllare il funzionamento della valvola

La valvola di ritegno molto raramente si guasta prematuramente. Tuttavia, ha ancora una sua durata. Ci possono essere molte ragioni per il guasto del dispositivo valvolare. Le principali cause di usura e guasto della valvola di ritegno:

- scarsa tenuta dell'elemento di bloccaggio;

- difetto di fabbrica della molla;

- livello di pressione eccessivamente alto nelle tubazioni;

- lavaggio di oggetti estranei nella fogna;

- pipeline progettata in modo improprio;

- intasamenti e accumuli di sporcizia, accumuli nei tubi;

- alto livello delle acque sotterranee (in una casa privata);

- cedimento delle fondamenta;

- installazione impropria (troppo alta o bassa, inclinata).

Qualsiasi deviazione nel funzionamento della valvola di ritegno è facilmente riconoscibile dai segni esterni del funzionamento del sistema di alimentazione dell'acqua. Il bordo della valvola si consuma più velocemente: dalle sue condizioni si può giudicare se vale la pena cambiare la valvola. Se nel sistema sono presenti vibrazioni e rumori costanti, è molto probabile che la molla interna o l'otturatore non funzionino. Possono essere cambiati, lasciando il vecchio cilindro, tuttavia, gli esperti consigliano in questi casi di sostituire completamente la valvola.

Pertanto, la valvola di ritegno è un componente importante della normale funzionalità di tutti i sistemi di riscaldamento, fognatura e approvvigionamento idrico. Anche le acque reflue in una casa privata dovrebbero essere scaricate attraverso una tubazione con l'installazione obbligatoria di una valvola di ritegno. Questo impianto idraulico economico e affidabile contribuirà a rendere più sicuro e più durevole l'uso di qualsiasi sistema di acqua, aria, gas o vapore ad alta pressione. Il costo dei danni da incidenti causati dalla mancanza di una valvola di ritegno è notevolmente superiore al prezzo di questo dispositivo.

Connessioni

I giunti permanenti sono saldati (Fig.1). Là.dove è richiesto lo sganciamento, la connessione è normalmente realizzata sotto forma di nipplo filettato, sul quale viene fatto scorrere un anello intermedio e su cui si avvita un controdado, oppure come nipplo con anello intermedio e morsetto (fig.2).

La presenza di un raccordo consente il disancoraggio senza disturbare altre parti della tubazione. Pertanto, questo tipo di raccordi viene utilizzato per collegare elementi di apparecchiature tecnologiche, strumenti, ecc., Che prima o poi devono essere rimossi per la pulizia, la riparazione o la sostituzione.

Paesi diversi hanno standard diversi per i raccordi. Questi standard includono SMS (Swedish Standard for Dairy Equipment), anch'esso riconosciuto a livello internazionale, DIN (Germania), BS (Inghilterra), IDF / ISO * e ISO Clamps (ampiamente utilizzati negli USA).

Sono disponibili gomiti, raccordi a T e raccordi simili, che consentono l'installazione mediante saldatura e hanno posti per la saldatura. In quest'ultimo caso i raccordi possono essere ordinati con dado o parte interna della connessione, oppure con connettore a serraggio.

Tutti i raccordi devono essere adeguatamente sigillati per evitare perdite di fluido dal sistema o aria aspirata nel sistema, che causerà problemi nel processo a valle.

Tipi e proprietà

Il design delle valvole di ritegno per l'installazione di cui vengono utilizzate le flange può essere diverso. La scelta di una valvola flangiata con un certo tipo di elemento di intercettazione dipende dalle attività a cui è destinato tale dispositivo.

Quindi, a seconda del design dell'elemento di intercettazione, si distinguono:

- valvola rotante;

- valvola di ritegno a sollevamento;

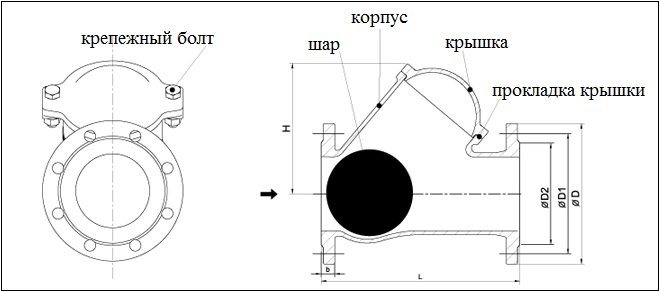

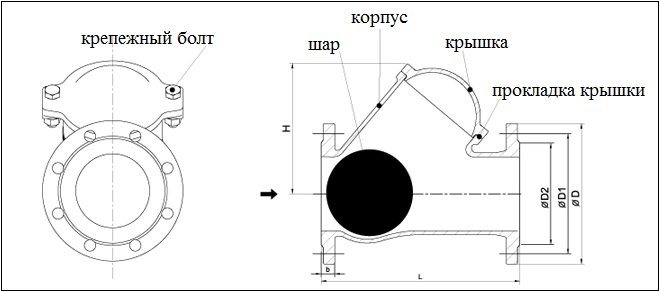

- valvola di ritegno con elemento di bloccaggio a sfera;

- valvola di ritegno a due foglie;

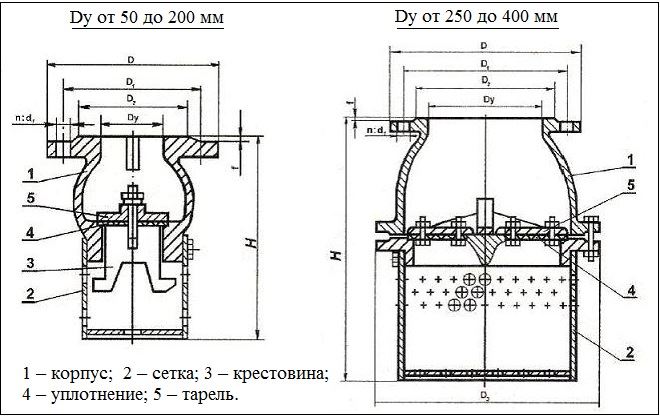

- valvola di ritegno di fondo dotata di rete.

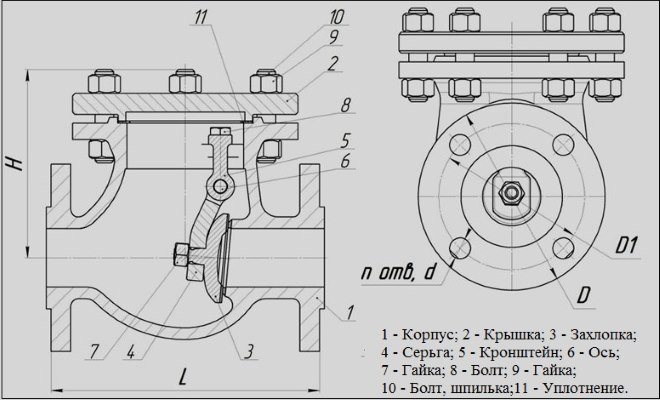

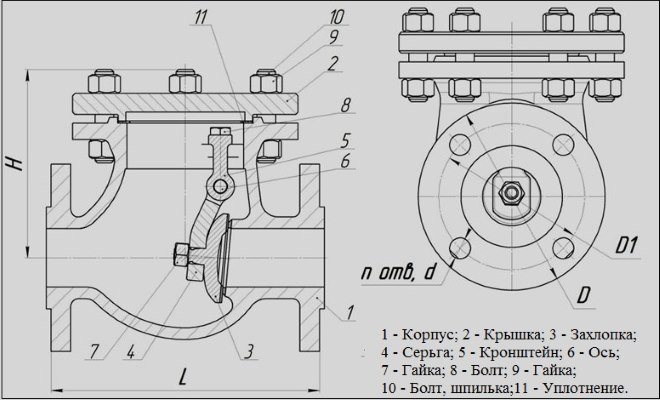

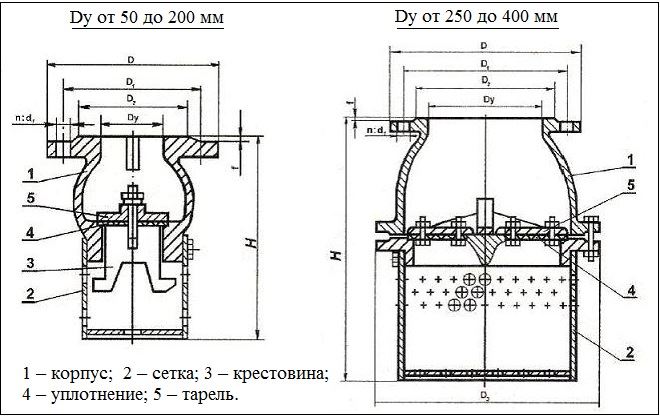

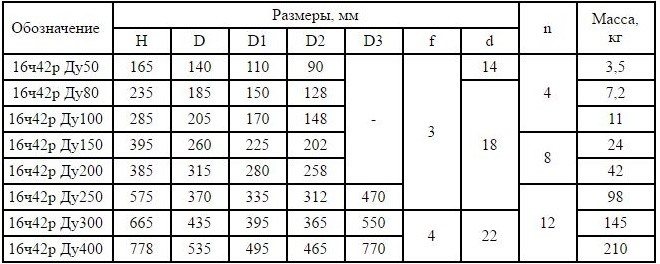

Progettazione di alcune valvole di ritegno di tipo flangiato

La valvola di ritegno a battente è un dispositivo di bloccaggio, la cui parte principale è un disco di sbattimento in acciaio, fissato su un asse caricato a molla. Nel momento in cui una tale valvola di ritegno è aperta, il disco nella sua parte interna è parallelo al movimento del mezzo di lavoro e quando è chiuso - perpendicolarmente. La valvola di ritegno a battente flangiata ha una struttura semplice e, di conseguenza, a basso costo. Se parliamo degli svantaggi di questo tipo di valvole di ritegno, il più significativo è che il loro meccanismo rotante al momento della chiusura sbatte troppo il disco di bloccaggio, il che alla fine porta all'usura della sede. Le valvole di ritegno rotative dotate di un meccanismo speciale che assicurano una chiusura regolare del disco di chiusura sono prive di tale inconveniente. Tuttavia, tali valvole rotanti flangiate migliorate sono più costose, il che limita in qualche modo la loro applicazione.

Dispositivo valvola di ritegno a battente

Nelle valvole di ritegno per alzata a flangia, viene utilizzato uno speciale cursore come elemento di intercettazione, che, sotto la pressione del flusso di lavoro, sale lungo l'asse verticale, e quando la pressione diminuisce, scende fino alla sua sede, bloccando il movimento del mezzo trasportato attraverso il gasdotto. Va tenuto presente che tali valvole, a causa delle peculiarità del loro design, possono essere installate solo in posizione verticale.

Le valvole di ritegno a sfera, come suggerisce il nome, utilizzano una bobina a forma di palla come elemento di intercettazione. Le loro grandi dimensioni non ne consentono l'utilizzo come dispositivi di bloccaggio interflange.

Valvola di ritegno a sfera flangiata

La valvola di ritegno, prodotta principalmente nella versione wafer, prevede l'utilizzo simultaneo di due alette nella sua progettazione.Ognuno di loro è collegato a una molla, che regola la forza della loro resistenza alla pressione del flusso di lavoro. La valvola a farfalla di tipo wafer, a causa delle ridotte dimensioni dei suoi elementi di intercettazione - le alette - è di dimensioni molto compatte.

Le valvole di ritegno, il cui design è inoltre dotato di un filtro, vengono utilizzate per l'installazione su sistemi di tubazioni per il pompaggio di petrolio, gas o acqua da fonti sotterranee. Tali dispositivi, il cui modello più popolare è 16CH42R, risolvono contemporaneamente due importanti problemi: il loro meccanismo di chiusura non consente al liquido o al gas di tornare alla sorgente e la rete protegge la tubazione da detriti di grandi dimensioni che vi entrano.

Il design della valvola 16CH42R differisce a seconda delle dimensioni del prodotto

Il modello 16CH42R, il cui corpo è realizzato in acciaio o ghisa, è caratterizzato da un'ampia versatilità e può essere installato su tubazioni o pompe utilizzate per il pompaggio di fluidi sia liquidi che gassosi.

Dimensioni di ingombro e di collegamento della valvola 16h42r

Raccordi speciali

Gli occhiali visivi sono installati in linea nei luoghi in cui è necessario un controllo visivo della disponibilità del prodotto.

I gomiti con raccordi per dispositivi sono utilizzati per installare termometri e manometri. Il sensore deve essere installato a monte per fornire la lettura più accurata. Sporgenze speciali sono progettate per l'inserimento di valvole di campionamento. Le connessioni allo strumento possono essere dotate anche di prese speciali per la saldatura diretta al tubo durante l'installazione.

Fig. 3. Campionatore.

Fig. 4 Tappo per campionamento per analisi microbiologiche.

Campionatore

Tali dispositivi dovrebbero essere installati in punti strategici della linea di produzione per campionare i prodotti per l'analisi. Ai fini del controllo di qualità come la determinazione del contenuto di grassi del latte o del livello di acidità (pH) dei prodotti a base di latte fermentato, è possibile prelevare campioni utilizzando il campionatore mostrato nella Figura 3.

Nel determinare le condizioni igieniche della linea di produzione, il metodo di campionamento praticato dovrebbe eliminare completamente il rischio di introdurre qualsiasi contaminazione dall'ambiente esterno nel tubo. A tale scopo viene utilizzato un tappo di aspirazione (vedere Fig.4). C'è un tappo di gomma nella parte inferiore di questo tappo. Innanzitutto, il tappo viene rimosso e tutte le parti del tappo che potrebbero introdurre contaminazioni nel campione vengono disinfettate a fondo (di solito con un tampone imbevuto di una soluzione contenente cloro appena prima del campionamento). Successivamente, un ago di una siringa medica viene inserito nel prodotto attraverso un tappo di gomma e con esso viene prelevato un campione.

I campioni di prodotti asettici (trattati termicamente a temperature così elevate da essere virtualmente sterili) vengono sempre campionati attraverso una valvola di campionamento asettica per prevenire la reinfezione.

Valvole. Sistemi di valvole

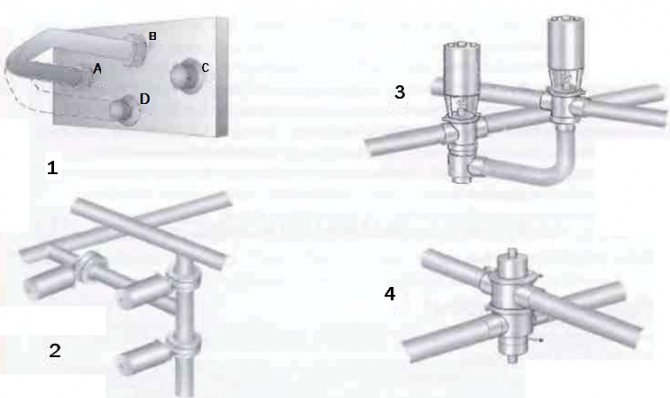

Ci sono molti giunti nella rete di tubazioni attraverso i quali il prodotto scorre da una linea all'altra, ma che a volte devono sovrapporsi in modo che due flussi di fluidi diversi possano muoversi lungo queste due linee senza mescolarsi tra loro.

Quando le linee sono isolate l'una dall'altra, qualsiasi perdita deve andare allo scarico e deve essere esclusa ogni possibilità che un liquido entri in un altro.

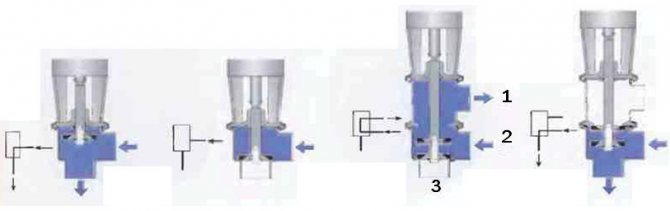

Questo è un problema comune nella progettazione degli stabilimenti lattiero-caseari. I prodotti lattiero-caseari e le soluzioni detergenti vengono alimentati attraverso diverse tubazioni e non devono toccarsi. La Figura 5 mostra quattro possibili soluzioni a questo problema.

Fig. 5 Sistemi di valvole di miscelazione utilizzati nell'industria alimentare.1 Gomito girevole per commutare manualmente il flusso su un altro canale 2 Tre valvole di intercettazione possono svolgere la stessa funzione 3 Una valvola di intercettazione e una valvola di commutazione possono svolgere lo stesso lavoro 4 Una valvola mixproof è sufficiente per chiudere e cambiare il flusso

Valvole a globo

Il corpo valvola ha una sede dello stelo della valvola all'estremità dello stelo. Uno stelo, azionato da una manovella o da un meccanismo pneumatico, solleva la valvola dalla sede e la abbassa all'indietro (vedi figura 6).

Fig. 6 Valvola di intercettazione con sede manuale e valvola di commutazione con sede pneumatica. Gli attuatori delle valvole di intercettazione e commutazione sono intercambiabili.

La valvola a globo con sede è disponibile anche in versione change-over.

Questa valvola ha da tre a cinque fori. Quando la valvola viene abbassata, il fluido scorre dall'ingresso 2 all'uscita 1 e quando la valvola viene sollevata fino alla sede superiore, il flusso viene diretto attraverso l'uscita 3, come mostrato in Figura 7.

Fig.7 Valvole di intercettazione e di commutazione con diverse posizioni del nucleo e corrispondenti designazioni sul diagramma di processo.

Questo tipo di valvola può avere fino a cinque fori. Il loro numero è determinato dai requisiti tecnologici.

Sono disponibili numerose opzioni di attuatori telecomandati. Ad esempio, una valvola può essere aperta con aria compressa e chiusa con una molla o viceversa. Può anche essere aperto e chiuso con aria compressa (vedi fig. 8).

Fig. 8 Esempi di attuatori pneumatici. 1 La valvola si apre con la molla e si chiude con l'aria compressa 2 La valvola si chiude con la molla e si apre con l'aria compressa

Sono disponibili anche attuatori per posti valvola intermedi e per apertura e chiusura a due stadi.

Il comando della valvola (fig. 9) è spesso installato come blocco sull'attuatore della valvola. Questo blocco contiene sensori di posizione della valvola che inviano informazioni al sistema di controllo principale. Un'elettrovalvola è incorporata nel condotto dell'aria all'attuatore della valvola o all'unità di controllo. Un segnale elettrico attiva l'elettrovalvola e permette all'aria compressa di entrare nell'attuatore. Ciò fa sì che la valvola si apra o si chiuda secondo necessità. Quando viene fornita, l'aria compressa passa attraverso il filtro, liberandolo da olio e altri contaminanti che possono interferire con il corretto funzionamento della valvola. Quando l'elettrovalvola viene spenta, l'alimentazione dell'aria viene interrotta e l'aria viene rimossa dalla valvola sul tubo del prodotto, attraverso l'uscita nell'elettrovalvola.

Fig. 9 Indicatore di posizione dell'otturatore della valvola montato sull'attuatore.

Attuatori per valvole

Per controllare le valvole ─ movimento dell'elemento di bloccaggio o regolazione ─ vengono utilizzati vari attuatori: manuali, elettrici, elettromagnetici, idraulici, pneumatici o loro combinazioni.

Esempi di trasmissione combinata sono una trasmissione idraulica pneumatica che utilizza gas compresso e potenza idraulica e una trasmissione elettroidraulica.

Il trasferimento della forza di traslazione dall'azionamento all'elemento di bloccaggio o di regolazione viene effettuato per mezzo di un'asta (mandrino).

Gli attuatori elettrici sono ampiamente utilizzati per controllare le valvole di controllo negli impianti di riscaldamento, ventilazione e condizionamento dell'aria. Un moderno azionamento elettrico è un dispositivo tecnico complesso che include un sistema di controllo, un motore elettrico e un cambio.

Se in un azionamento elettrico, l'energia elettrica viene utilizzata "direttamente", in un azionamento elettromagnetico, la sua trasformazione in energia meccanica avviene a seguito dell'interazione di un campo elettromagnetico e di un nucleo di materiale ferromagnetico.

Un'elettrovalvola dotata di un attuatore solenoide integrato o remoto è un progetto comune.

Le elettrovalvole possono essere azionate da corrente alternata da reti elettriche centralizzate o da corrente continua da fonti indipendenti ─ batterie o generatori di corrente continua.

Le elettrovalvole sono ampiamente utilizzate nella strumentazione; controllare i processi di dosaggio, spegnimento, miscelazione, scarico, distribuzione dei flussi di mezzi di lavoro.

Per molti anni, gli attuatori pneumatici sono stati utilizzati per controllare le valvole, applicabili a quasi tutte le dimensioni delle valvole tranne le più grandi, dove è utile un attuatore idraulico in grado di fornire una coppia elevata.

L'utilizzo di attuatori consente di automatizzare il funzionamento delle valvole. Requisiti per attuatori per valvole: garanzia dei valori del campo di lavoro richiesto (coppia in uscita), resistenza all'usura, tenuta, rispetto dei requisiti di sicurezza, resistenza alla corrosione.

Saracinesche

La saracinesca (in Fig. 10) è una valvola di intercettazione. Per il funzionamento in commutazione è necessario utilizzare due valvole.

Le valvole a saracinesca vengono spesso utilizzate quando si lavora con prodotti suscettibili a stress meccanico - yogurt e altri prodotti a base di latte fermentato, poiché la resistenza idraulica della valvola è piccola e, quindi, la caduta di pressione attraverso la valvola e la turbolenza sono trascurabili. Queste valvole sono ottime per i prodotti ad alta viscosità e come valvole diritte possono essere installate su tratti di tubi diritti.

Una valvola di questo tipo è solitamente costituita da due alette identiche, tra le quali è installato un o-ring. Un disco aerodinamico si trova al centro della valvola. Di solito poggia su boccole per evitare che lo stelo sfreghi contro il corpo valvola.

Quando il disco è in posizione aperta, la valvola offre una resistenza al flusso molto ridotta. Nella posizione chiusa, il disco è sigillato con un anello di gomma.

Fig. 10 Saracinesca manuale in posizione aperta (sinistra) e chiusa (destra).

Introduzione. Composizione della trasmissione idraulica

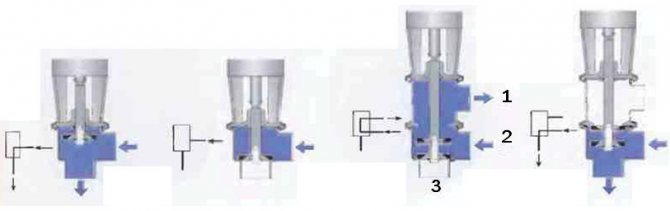

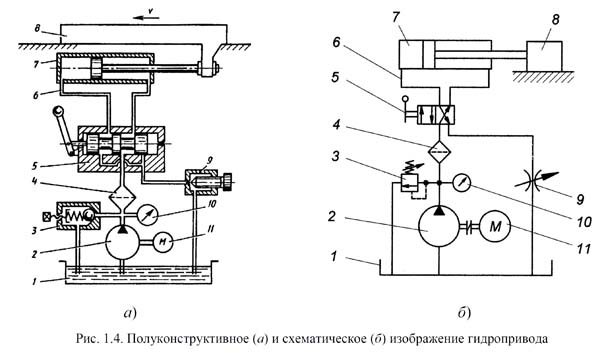

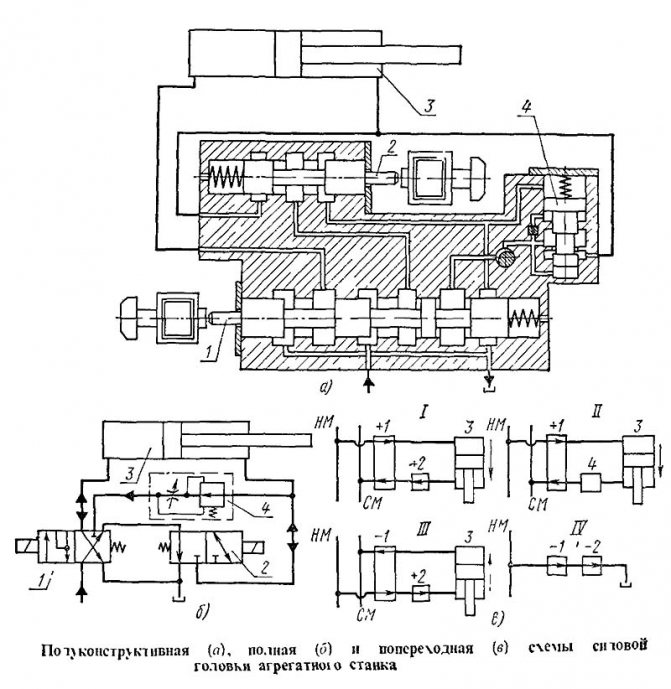

Immagini semi-costruttive (a) e schematiche (b) di un azionamento idraulico

Nella sua forma più generale, un azionamento idraulico è costituito da una fonte di energia idraulica: una pompa, un motore idraulico e una linea di collegamento (conduttura).

Nello schema idraulico fig. 1.4 semistrutturalmente (a) e schematicamente (b) mostra un semplice azionamento idraulico, in cui la pompa 2, azionata da un motore elettrico 11, aspira il fluido di lavoro dal serbatoio 1 e attraverso il filtro 4 lo fornisce al sistema idraulico, e la pressione massima è limitata dalla forza della molla regolabile della valvola di sicurezza 3 (manometro controllato 10). Per evitare usura o rotture accelerate, la pressione di regolazione della valvola di sicurezza non deve essere superiore alla pressione nominale della pompa.

A seconda della posizione della maniglia del distributore 5, il fluido di lavoro attraverso le tubazioni (linee idrauliche) 6 entra in una delle camere (pistone o stelo) del cilindro 7, costringendo il suo pistone a muoversi insieme allo stelo e all'organo di lavoro 8 in una velocità v, e il liquido dalla camera opposta attraverso il distributore 5 e una resistenza regolabile (strozzatore) 9 viene spostato nel serbatoio.

Con una valvola a farfalla completamente aperta e un carico insignificante sul corpo di lavoro, tutto il fluido di lavoro fornito dalla pompa entra nel cilindro, la velocità è massima e il valore della pressione di lavoro dipende dalle perdite nel filtro 4, dispositivi 5 e 9, cilindro 7 e linee idrauliche 6. Coprendo la farfalla 9, la velocità può essere ridotta fino a quando il corpo di lavoro non si ferma completamente. In questo caso (così come quando il pistone poggia sul coperchio del cilindro o un aumento eccessivo del carico sull'elemento di lavoro), la pressione nel sistema idraulico aumenta, la sfera della valvola di sicurezza 3, comprimendo la molla, si allontana dalla sede e il fluido di lavoro fornito dalla pompa (flusso della pompa) viene parzialmente o completamente bypassato attraverso la valvola di sicurezza nel serbatoio alla massima pressione di esercizio.

Durante il funzionamento prolungato in modalità bypass, a causa di grandi perdite di potenza, il fluido di lavoro nel serbatoio si riscalda rapidamente.

Lo schema idraulico mostra sotto forma di designazioni:

- fonte di energia idraulica - - pompa 2;

- motore idraulico - cilindro 7;

- attrezzatura di guida idraulica - distributore 5;

- apparecchiature di controllo idraulico - valvola 3 e farfalla 9;

- dispositivi di controllo - manometro 10;

- serbatoio per fluido di lavoro - serbatoio 1;

- condizionatore d'aria dell'ambiente di lavoro - filtro 4;

- condutture — 6.

Gli azionamenti idraulici delle macchine fisse sono classificati in base alla pressione, al metodo di controllo, al tipo di circolazione, ai metodi di controllo e monitoraggio.

Controllo automatico

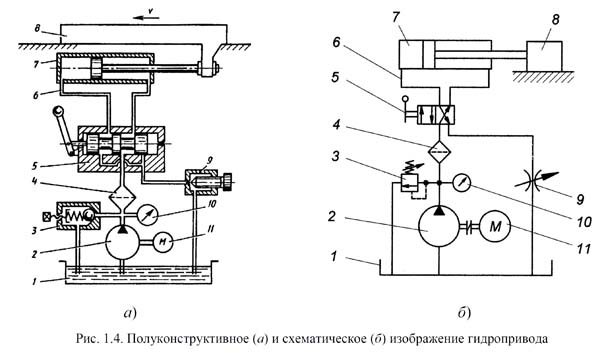

Un azionamento pneumatico viene utilizzato per il controllo automatico del cancello scorrevole (Fig. 11). Sono possibili le seguenti modalità di funzionamento:

• Molla per chiudere / aria per aprire (valvola chiusa in posizione neutra)

• Molla aperta / aria chiusa (valvola aperta in posizione neutra)

• Apertura e chiusura dell'aria.

Il disco ruota facilmente fino a toccare l'O-ring. Inoltre, è necessaria più forza per comprimere la gomma. Un attuatore a molla convenzionale produce la forza massima all'inizio della corsa quando è richiesta una forza minima,

e alla fine della corsa, quando lo sforzo dovrebbe essere maggiore, si indebolisce. Pertanto, è preferibile utilizzare azionamenti che forniscano la forza richiesta in ogni momento dell'operazione.

Un altro tipo di saracinesca è una valvola flangiata (vedi fig. 12).

Infatti è simile al tipo di saracinesca già descritto, ma differisce per il fatto che è fissata tra due flange saldate alla tubazione. Funziona allo stesso modo di una valvola a saracinesca convenzionale. Durante il funzionamento, è avvitato alle flange. Durante la manutenzione, le viti vengono allentate e la valvola può essere facilmente rimossa per il lavoro.

Fig.11 Il principio di funzionamento della trasmissione pneumatica della serranda scorrevole.

Fig. 13 Valvola a due sedi ad innesto, ad otturatore bilanciato con sede mobile integrale. 1 Attuatore 2 Attacco superiore 3 Tappo superiore 4 Camera di drenaggio 5 Albero cavo collegato all'atmosfera 6 Attacco inferiore 7 Tappo inferiore con bilancia

Controllare la classificazione della valvola

Per sapere esattamente quale valvola ad azione inversa deve essere installata nell'impianto idraulico domestico, è necessario familiarizzare con l'ampia gamma di questi prodotti oggi sul mercato. I principali tipi di valvole di ritegno:

- flangiato - nel suo design, ha attacchi a flangia laterale ed è progettato per l'installazione in condutture dell'acqua orizzontali e angolari;

- palla: l'elemento otturatore di tale valvola non è realizzato sotto forma di una piastra, ma sotto forma di una palla. Tale valvola ha la capacità di controllare la quantità di acqua che entra nel sistema e viene utilizzata negli impianti idraulici domestici;

- disco: spesso si tratta di grandi tipi di valvole di ritegno con un elemento otturatore a forma di disco su una base gommata. Sono utilizzati nelle fognature automatiche e nei sistemi di approvvigionamento idrico per uso industriale. Regolabile da forza meccanica esterna;

- cracker - una valvola di ritegno specifica, che ha un asse della sella e un otturatore ad angolo di sbattimento nel suo design. Viene utilizzato in complessi sistemi automatici di approvvigionamento idrico;

- Wafer - valvola leggera e di dimensioni minime, caratterizzata dalla presenza di attacchi a flangia agli ugelli della tubazione. Facile da installare, facile sostituzione e funzionamento del sistema a lungo termine.

La suddetta classificazione delle valvole di ritegno presenta alcune differenze associate al design, al dispositivo e all'installazione dei singoli modelli. Quasi tutte le opzioni di valvola sono adatte per l'uso domestico, ma i meccanismi flangiati e wafer sono i più popolari.

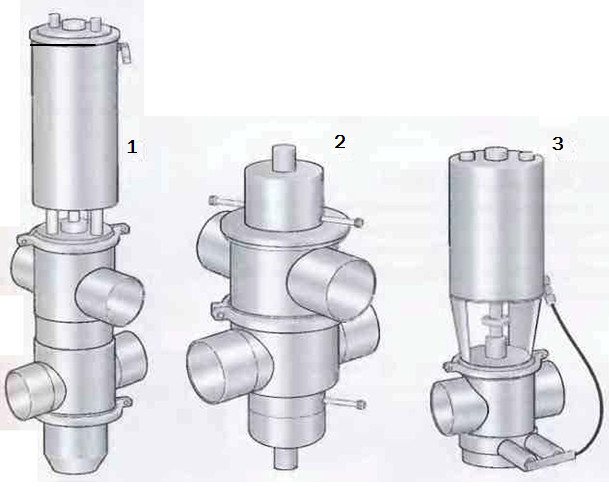

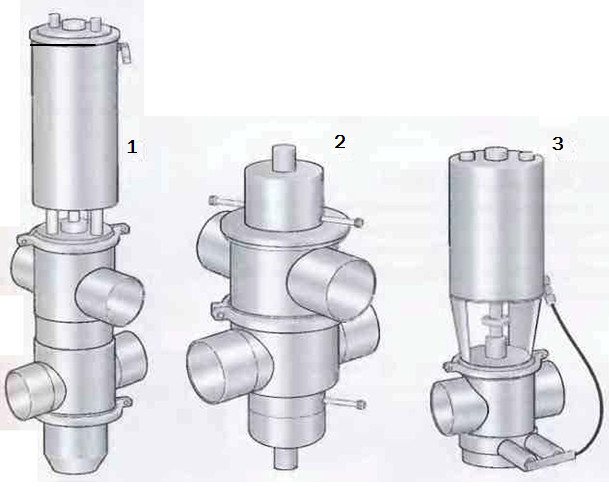

Valvole mixproof

Le valvole di questo tipo (fig.13) possono essere a singola o doppia sede, ma qui si parlerà dell'opzione a doppia sede (fig.13) come più tipica per questo tipo di valvola.

La valvola a doppia sede ha due sedi indipendenti con una camera di drenaggio tra di loro.Questa camera deve essere ventilata nell'atmosfera per fornire garanzie complete contro i flussi di miscelazione - in caso di perdita di una delle sedi. Quando viene comandato il funzionamento della valvola a doppia sede, la camera tra i suoi corpi superiore e inferiore viene chiusa, quindi la valvola si apre collegando le tubazioni superiore e inferiore. Quando la valvola è chiusa, prima l'otturatore della valvola superiore interrompe l'alimentazione del liquido dalla tubazione superiore, quindi la camera di drenaggio comunica con l'atmosfera. Ciò non comporta alcuna perdita significativa del prodotto durante il funzionamento.

È importante che l'otturatore inferiore sia bilanciato idraulicamente per evitare l'apertura della valvola e la successiva miscelazione di fluidi a causa del colpo d'ariete.

Durante il lavaggio si apre una delle chiusure delle valvole o si collega una linea CIP esterna alla camera di drenaggio. Alcune valvole possono essere collegate a una fonte esterna per pulire quelle parti della valvola che sono state a contatto con il prodotto.

Una valvola di non miscelazione a singola sede ha una o due sedi, ma per lo stesso otturatore. Lo spazio tra i due nuclei comunica con l'atmosfera. Prima che questa valvola inizi a funzionare, questa camera di drenaggio viene chiusa da piccole valvole di ritegno. Quando è necessario il lavaggio, una linea CIP esterna è collegata alla camera di drenaggio attraverso queste valvole.

Fig. 14 Tre tipi di valvole di non miscelazione. 1 Valvola a doppia sede con rondella per sede mobile 2 Valvola a doppia sede con lavaggio esterno 3 Valvola a singola sede con lavaggio esterno

Caratteristiche e applicazioni delle valvole di ritegno

Valvole di ritegno di vario tipo (comprese quelle flangiate) vengono utilizzate per proteggere la tubazione da:

- il verificarsi di flussi inversi dell'ambiente di lavoro in esso;

- shock idraulici.

Il flusso inverso nelle condutture, come risulta dal suo nome, è il movimento del mezzo di lavoro nella direzione opposta. Ciò può accadere, in particolare, quando la pompa, che fornisce l'alimentazione del mezzo di lavoro e il suo movimento, è spenta. Se per i sistemi di riscaldamento un fenomeno come un flusso inverso non è particolarmente critico, allora nei sistemi fognari e di approvvigionamento idrico, nonché nelle condutture attraverso i quali vengono trasportati i prodotti petroliferi e altri mezzi, non può essere consentito che si verifichi. Questo è il motivo per cui l'uso di valvole di ritegno in tali sistemi di tubazioni è un must.

Valvola di ritegno flangiata in acciaio inossidabile per l'uso in prodotti petroliferi

Un altro fenomeno indesiderato, dalle cui conseguenze è possibile proteggere i sistemi di tubazioni da una valvola flangiata, tipo wafer o qualsiasi altra valvola, è il colpo d'ariete. È caratterizzato dal fatto che nella tubazione si verifica un forte calo della pressione del mezzo trasportato, che porta alla formazione di un'onda d'urto che passa lungo l'intera lunghezza del sistema di tubazioni.

Il colpo d'ariete può eventualmente portare alla distruzione di singole sezioni della tubazione e al guasto degli elementi utilizzati per garantirne il normale funzionamento. Con l'ausilio di valvole di ritegno, installate tramite flange o in altro modo, il sistema viene suddiviso in settori separati e isolati, che lo proteggono efficacemente dagli effetti del colpo d'ariete.

Feedback e controllo delle valvole

Indicazione della posizione

Sulla valvola possono essere installati vari tipi di strumenti, indicandone la posizione (vedi Fig. 15), a seconda del sistema di controllo dell'intero complesso. Ciò include microinterruttori, interruttori di prossimità induttivi, sensori Hall. Questi interruttori inviano segnali di feedback al sistema di controllo.

Quando sulle valvole sono installati solo interruttori, è necessario che ciascuna valvola abbia un'elettrovalvola corrispondente nell'armadio dell'elettrovalvola montato a parete. Quando viene ricevuto un segnale, l'elettrovalvola dirige l'aria compressa alla valvola installata nella tubazione e quando il segnale viene interrotto, l'elettrovalvola interrompe l'alimentazione dell'aria.

In un tale sistema (1), ciascuna valvola viene fornita con un singolo cavo elettrico e il proprio tubo dell'aria.

L'unità combinata (2) è normalmente montata sull'attuatore della valvola. Include gli stessi sensori di posizione di cui sopra e l'elettrovalvola è installata insieme ai sensori. Ciò significa che un tubo dell'aria può fornire aria a più valvole, ma ciascuna valvola necessita comunque di un cavo separato.

Fig. 15 Sistemi di indicazione della posizione della valvola. 1 Solo sensori 2 Unità combinata sull'attuatore della valvola 3 Sistema di visualizzazione e controllo

Design delle valvole

Il principio generale del dispositivo valvolare è lo stesso: lo spostamento delle parti mobili dell'otturatore rispetto a quelle fisse comporta un cambiamento nell'area di flusso e, quindi, un cambiamento nella portata. Ma il dispositivo di chiusura della valvola è diverso.

Ad esempio, l'elemento mobile dell'otturatore ─ la bobina ─ può essere ago (a forma di cono stretto), pistone (cilindrico), sferico, a fungo.

A volte nel nome della valvola si trova un riferimento al tipo di cursore della valvola. Ad esempio, una valvola a spillo o una valvola a pistone.

La valvola a spillo offre alte prestazioni e un efficiente controllo del flusso.

In una valvola a pistone di sicurezza, il pistone è un elemento sensibile che rileva l'effetto della pressione del mezzo di lavoro.

In una valvola di controllo della gabbia, l'otturatore è una parte fissa chiamata gabbia a causa dell'elevato numero di fori profilati che servono per far passare il fluido di lavoro. Uno stantuffo che si muove all'interno della gabbia, cambiando l'area delle loro sezioni aperte, regola la portata della valvola.

In base al numero di sedili, si distinguono le valvole a sede singola e doppia, quando due sedi si trovano sullo stesso asse.

Se l'area di flusso della valvola è formata da due o più paratoie in serie, si parla di valvola multistadio.

Dal tipo di tenuta che garantisce la necessaria tenuta degli attacchi delle valvole rispetto all'ambiente esterno, è possibile notare premistoppa e valvole a soffietto. In una valvola a soffietto di sicurezza, il soffietto serve non solo a sigillare lo stelo, ma serve anche come elemento sensibile o di forza. Le tenute a soffietto sono utilizzate in molte valvole: chiusura, controllo, sicurezza.

A seconda della modalità di azione, le valvole possono essere normalmente chiuse (valvola NC) e normalmente aperte (valvola NO). Le valvole NC in assenza o cessazione dell'alimentazione di energia, creando una forza per muovere l'elemento di bloccaggio (regolazione), forniscono automaticamente la posizione "chiusa" e le valvole NA, nelle stesse condizioni, forniscono la posizione "aperta".

Pieno controllo

Viene eseguito utilizzando l'unità sensore di posizione mostrata in Fig.9, che è appositamente progettata per il controllo del computer. Questa unità include un indicatore di posizione, un'elettrovalvola e un dispositivo elettronico in grado di controllare fino a 120 valvole con un solo cavo e un tubo dell'aria (elemento 3 nella Figura 15). Questa unità può essere programmata centralmente ed è poco costosa da installare.

Alcuni sistemi possono anche, senza ricevere segnali esterni, aprire le valvole per lavare i sedili. Possono anche contare il numero di corse della valvola.

Queste informazioni possono essere utilizzate per pianificare le attività di servizio.

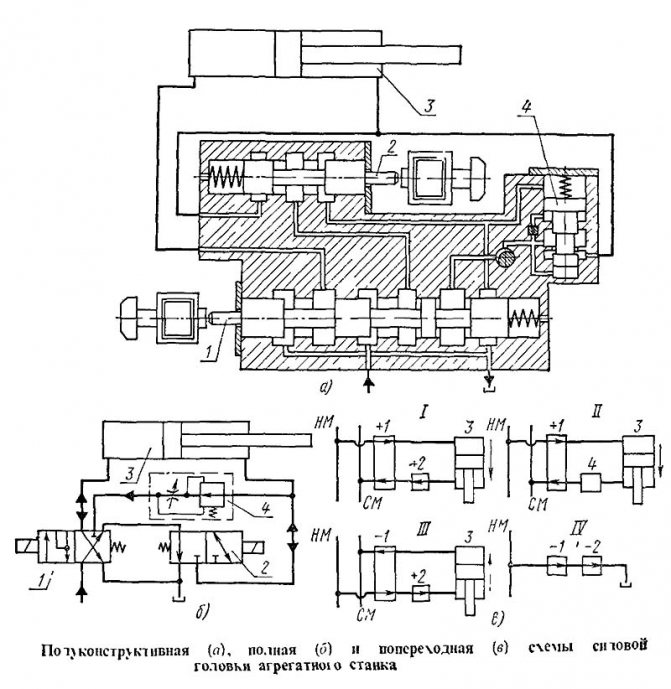

La composizione dell'azionamento idraulico sull'esempio della testa di potenza della macchina utensile modulare

Sistema idraulico del powerhead della macchina del powerhead

A seconda del metodo di rappresentazione dei meccanismi e delle apparecchiature su diagrammi schematici, possono essere semi-costruttivi, completi e trasversali.

Il sistema idraulico di qualsiasi variante ha almeno due linee principali: pressione e scarico. Ad essi sono collegati percorsi mirati che collegano i motori idraulici di un'azione o dell'altra con le autostrade. Distinguere i percorsi: iniziale, movimento libero, movimento preciso, movimento non regolamentato, controllo e blocco.

Nella fig. 244 mostra uno schema semi-strutturale, completo e trasversale della testa di potenza di una macchina utensile modulare, che esegue tre transizioni per ciclo di lavoro: avvicinamento veloce, corsa di lavoro e rientro veloce. Sullo schema semistrutturale (Fig. 244, a), durante la transizione "Fast feed", entrambe le bobine vengono spostate spingendo elettromagneti: la bobina principale 1 a destra e la bobina 2 di movimenti rapidi a sinistra. In questa posizione, l'olio dalla pompa attraverso il primo collo sinistro della bobina 1 entra nella cavità esterna del cilindro 5, e dalla cavità opposta dello stesso cilindro attraverso il collo della bobina 2 e il secondo collo della bobina 1 viene inviato al serbatoio.

Al passaggio "Corsa di lavoro", l'elettromagnete 2 della bobina viene spento, il che costringe l'olio dall'estremità dello stelo del cilindro 3 a defluire attraverso il regolatore di velocità 4 e quindi attraverso il terzo collo della bobina 1 nel serbatoio.

Durante la transizione "Ritiro veloce", l'elettromagnete 1 della bobina viene spento e l'elettromagnete della bobina 2 viene riacceso, e questo cambia la direzione del flusso dell'olio: dalla pompa attraverso il secondo collo della bobina 1 alla cavità dell'asta del cilindro, e dalla cavità opposta attraverso il primo collo di bobina 1 al serbatoio. Nella posizione "Stop", entrambi gli elettromagneti sono scollegati, le bobine si trovano nella posizione mostrata nel diagramma, e la linea di pressione dalla pompa attraverso il secondo collo della bobina 1, il collo della bobina 2 e la scanalatura anulare attorno il tamburo più a destra della bobina 1 è collegato al serbatoio.

Nel diagramma schematico completo (Fig. 244, b), tutti gli elementi del sistema idraulico hanno designazioni simili allo schema semistrutturale, pertanto, in questo caso può essere utilizzata la descrizione di cui sopra del funzionamento dell'azionamento idraulico. Confrontando i diagrammi, puoi vedere che il design del secondo diagramma è più semplice e, inoltre, mostra chiaramente la funzione delle bobine nelle loro diverse posizioni.

Sui diagrammi trasversali (Fig. 244, e) sono mostrati gli stessi elementi e, inoltre, i segni "+" e "-" e le frecce di varie lunghezze consentono di chiarire le azioni degli elettromagneti e la potenza cilindro. Infatti dalla considerazione dello schema 1 risulta che entrambi gli elettromagneti sono collegati, e l'olio dalla linea di pressione NM attraverso un collo della bobina 1 entra nella cavità esterna del cilindro 3, e dalla cavità opposta si sfila attraverso il colli della bobina 2 e 1. Il pistone si muove nella direzione "stelo avanti" accelerato (freccia lunga).

Dallo schema II segue che in questo passaggio funziona solo il cursore 1, che rimane nella stessa posizione, e l'arresto del cursore 2 di movimenti rapidi collega il regolatore di velocità 4, costituito da una valvola riduttrice di pressione e da una farfalla. Il pistone in questa transizione si muove nella stessa direzione, ma a una velocità di lavoro (freccia corta). Il diagramma III mostra che la bobina 2 è riaccesa e la bobina 1 è spenta, ma prende parte a questa transizione. Con questa commutazione delle bobine, l'olio dalla linea NM attraverso i colli di entrambe le bobine entra nella cavità dello stelo del cilindro e dalla cavità opposta viene drenato attraverso il secondo collo della bobina 1. Il pistone cambia velocità e direzione . Dallo schema IV risulta che entrambe le bobine sono disabilitate, e la linea di pressione è collegata al serbatoio attraverso i loro colli, e quindi, in questa posizione, anche a pompa in funzione, l'azionamento idraulico è spento.

Valvole di controllo

Le valvole di intercettazione e deviatrici sono semplici: loro o

aperto o chiuso. Per una valvola di controllo, il diametro dell'orifizio può cambiare gradualmente. Questa valvola è progettata per controllare accuratamente il flusso e la pressione in vari punti del sistema.

Valvola di riduzione della pressione (in Fig. 17) mantiene la pressione richiesta nel sistema. Se cade, la molla preme la valvola contro la sede. Non appena la pressione sale a un certo livello, la pressione sull'otturatore della valvola vince sulla molla e la valvola si apre. Regolando la tensione della molla, la valvola può essere aperta ad una certa pressione idraulica.

Valvola di controllo manuale (fig. 18) ha uno stelo con tappo sagomato.

Ruotando la manopola di regolazione si muove la valvola verso l'alto o verso il basso, diminuendo o aumentando il passaggio e quindi la portata o la pressione. La valvola ha una scala graduata.

Fig. 19 Valvola con controllo pneumatico del flusso.

Fig.20 Valvola a pressione costante.

Fig. 21 Principio di funzionamento di una valvola a pressione costante durante la regolazione della pressione a monte della valvola. 1 Equilibrio tra aria e prodotto 2 La pressione del prodotto diminuisce, la valvola si chiude e la pressione del prodotto sale nuovamente, raggiungendo il livello impostato 3 La pressione del prodotto aumenta, la valvola si apre e la pressione del prodotto scende al livello impostato

Fig. 22 Valvola a pressione costante con pompa booster per regolare la pressione del prodotto che supera la pressione effettiva dell'aria compressa

Valvola di regolazione pneumatica (fig. 19) funziona nello stesso modo descritto sopra. Anche il gruppo valvola-sede è simile a una valvola manuale. Man mano che la valvola si abbassa verso la sede, il percorso del flusso si restringe gradualmente.

Questo tipo di valvola è progettato per regolare automaticamente la pressione, il flusso e il livello durante il processo. Nella linea di produzione è integrato un sensore che riporta continuamente i valori del parametro misurato al dispositivo di controllo, che apporta le necessarie regolazioni alla posizione del cancello per mantenere il valore impostato.

Valvola a pressione costante - uno dei più usati (fig. 20). L'aria compressa viene immessa attraverso una valvola di riduzione della pressione nello spazio sopra la membrana. La pressione dell'aria viene modificata dalla valvola di riduzione della pressione fino a quando il manometro del prodotto non mostra il valore richiesto. La pressione del prodotto target viene quindi mantenuta costante indipendentemente dai cambiamenti nelle condizioni operative. Il principio di funzionamento di una valvola a pressione costante è mostrato in figura 21.

La valvola risponde istantaneamente alle variazioni di pressione del prodotto. La diminuzione della pressione del prodotto si traduce in una maggiore forza sulla membrana sul lato della pressione dell'aria, che

rimane costante. L'otturatore della valvola viene quindi spostato verso il basso con il diaframma, il flusso viene limitato e la pressione del prodotto viene aumentata a un livello predeterminato.

L'aumentata pressione del prodotto fa sì che l'effetto che esercita sulla membrana superi la pressione dell'aria compressa dall'alto. In questo caso l'otturatore viene spinto verso l'alto aumentando il diametro del canale attraverso il quale passa il prodotto. La portata aumenterà fino a quando la pressione del prodotto non scende ad un livello predeterminato.

Questa valvola è disponibile in due versioni: per mantenere una pressione costante a monte oa valle della valvola. La valvola non può regolare la pressione del prodotto se la pressione dell'aria disponibile è inferiore alla pressione del prodotto richiesta. In questi casi, è possibile installare una pompa booster sopra la valvola e la valvola può quindi funzionare a pressioni del prodotto pari al doppio della pressione effettiva dell'aria compressa.

Le valvole che forniscono una pressione a monte costante sono spesso installate dopo separatori e pastorizzatori. E quelli che mantengono una pressione di uscita costante vengono utilizzati nelle linee davanti alle confezionatrici.

Varietà di valvole

Valvole di intercettazione

Le valvole di intercettazione sono uno dei tipi di raccordi per tubazioni più comunemente utilizzati. Il dispositivo è costruito su un meccanismo di blocco che si muove reciprocamente parallelamente all'asse del flusso d'acqua. Il nome più famoso dato alle valvole di arresto è una valvola, ma in realtà, in conformità con GOST 24856-81, l'uso del nome "valvola" non è considerato corretto.

Le valvole di intercettazione sono realizzate in metalli quali ghisa, ottone, bronzo, alluminio, titanio e leghe non metalliche. Il meccanismo della valvola può essere angolare, diritto e ad ago.

Un grande vantaggio di questo tipo di valvola di intercettazione è una piccola, rispetto ad altri tipi di corsa dell'otturatore, necessaria per aprire completamente il meccanismo di chiusura.

A tal fine è sufficiente alzare la piastra della valvola di 1/4 del diametro del foro della sede. Ma per aprire la valvola, il cuneo o il disco viene spostato di una quantità pari al diametro del foro. Questo spiega il fatto che le valvole di intercettazione vengono prodotte con un'altezza notevolmente inferiore rispetto a una valvola con lo stesso diametro di passaggio. Ma la sua altezza è maggiore di quella della valvola a saracinesca.

Valvole di ritegno a battente

Valvole di ritegno a battente; i dispositivi con design rotativo inverso funzionano in modalità automatica e sono progettati per impedire il riflusso del mezzo di lavoro nella tubazione. Le valvole di ritegno a battente hanno due design: sollevamento e oscillazione. Le valvole sono costituite da un disco che produce un movimento alternativo. Le valvole di ritegno a battente sono dotate di uno speciale otturatore che ruota attorno all'asse in direzione orizzontale. L'asse si trova al centro del sedile e del meccanismo delle tubazioni.

Su una tubazione con una direzione orizzontale, le valvole di ritegno sono posizionate con il coperchio rivolto verso l'alto. Su una tubazione con direzione verticale, i raccordi sono posizionati secondo la direzione della freccia verso l'alto. Il flusso del fluido nella tubazione deve essere diretto sotto il disco lamellare. Le valvole di ritegno hanno i seguenti dati tecnici:

DN - da 15 a 2200 mm; PN - da 2,5 a 250 kgf / cm2; La temperatura del mezzo di lavoro dovrebbe essere fino a 600 ° C.

Valvole di intercettazione

Le valvole di intercettazione appartengono alla categoria dei dispositivi di intercettazione. Il suo indicatore principale è la risposta istantanea. Viene utilizzato quando un sistema di tubazioni richiede un dispositivo in grado di fornire una durata minima durante il processo di apertura e chiusura. A tal fine, nelle valvole di intercettazione sono montati azionamenti elettropneumatici o elettromagnetici.

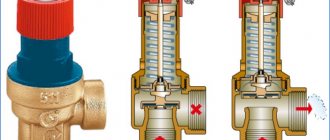

Valvole di sicurezza

Le valvole di sicurezza sono progettate per il sistema di tubazioni. Serve come una protezione affidabile contro la distruzione della natura meccanica della distruzione di navi e condutture in cui vi è una maggiore pressione. Le valvole di sicurezza funzionano mediante il rilascio automatico di liquidi, vapori e gas in eccesso dai tubi a un livello di pressione eccessivo. Dopo che il mezzo è stato rilasciato, l'indicatore di pressione scende a un segno inferiore rispetto a quando la valvola ha iniziato a rispondere. Le valvole di sicurezza funzionano automaticamente e rimangono in posizione di chiusura fino a quando la pressione nell'impianto non aumenta eccessivamente.

Le caratteristiche tecniche di questo tipo includono la pressione di risposta e la sua portata, ovvero la quantità di fluido che viene rilasciata in un certo tempo quando la valvola è in posizione aperta.

Valvole di distribuzione

Le valvole di distribuzione dirigono il mezzo di lavoro in una o più tubazioni. Le valvole di distribuzione sono suddivise in categorie in base al numero di diramazioni nel loro schema.Le valvole di distribuzione sono a tre vie (con tre ugelli), a quattro vie (con quattro ugelli) e a più vie.

Molto spesso, le elettrovalvole di controllo vengono utilizzate per controllare azionamenti pneumatici e azionamenti idraulici. Viene anche utilizzato per raccogliere campioni d'aria da più camere. Quando si opera in un attuatore pneumatico, l'aria di scarico può essere scaricata direttamente nell'atmosfera o in un contenitore. Dopo che il mezzo di controllo ha applicato pressione al cilindro, è necessario fissarlo. Questa operazione viene eseguita mediante un azionamento elettromagnetico senza o con scrocco, che fissa la posizione del cursore nella posizione desiderata. Sono applicabili anche design inversi.

Valvole miscelatrici

Le valvole di miscelazione sono progettate per miscelare fluidi diversi nelle giuste proporzioni. Ad esempio, mescolare un flusso di acqua fredda e calda, mentre la temperatura della miscela rimane a un certo livello. Oppure modificando la temperatura secondo i parametri richiesti. Le valvole miscelatrici appartengono alla categoria dei dispositivi di regolazione. Nelle valvole miscelatrici, il segnale di comando, responsabile della posizione dello stantuffo, determina il flusso parallelo di due fluidi. Nelle valvole con design modulante, la posizione dello stantuffo determina il consumo di un solo fluido. Le valvole miscelatrici sono controllate tramite un attuatore pneumatico (MIM) o un attuatore elettrico (EIM).

Valvole elettromagnetiche

Le elettrovalvole sono di due tipi: con principio di funzionamento diretto e indiretto Tramite un'elettrovalvola ad azione diretta, le valvole vengono aperte o chiuse per mezzo di un nucleo mobile quando la bobina dell'elettrovalvola è eccitata.

Le elettrovalvole, funzionanti sulla base dell'azione indiretta, funzionano alimentando la bobina della valvola sostitutiva. E la valvola principale viene aperta dall'azione della pressione del fluido e dalla sua compensazione con il minimo sforzo meccanico. Le valvole elettromagnetiche con meccanismo ad azione indiretta utilizzano l'energia del mezzo di lavoro che passa attraverso la valvola. Pertanto, hanno un elenco molto più ampio di pressioni operative, nonché un numero maggiore di diametri nominali e solenoidi di un livello di potenza relativamente basso.

Per un funzionamento affidabile, di norma vengono scelte valvole elettromagnetiche, è meglio scegliere un modello di valvola con azione diretta, che non reagisce così bene alla purezza dell'aria, alla temperatura ambiente e ha un'attuazione e una durata più accurate durante il funzionamento. Le valvole elettromagnetiche hanno un grande vantaggio: risposta rapida.

Yusuf Bulgari

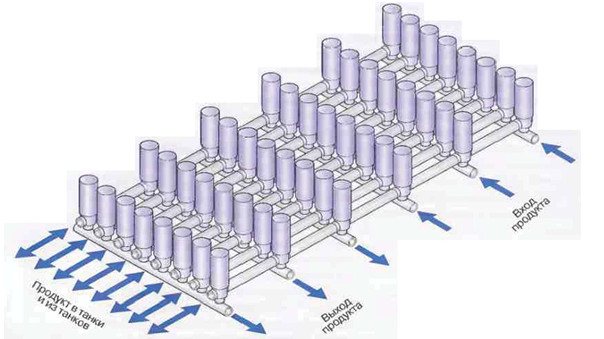

Sistemi di valvole

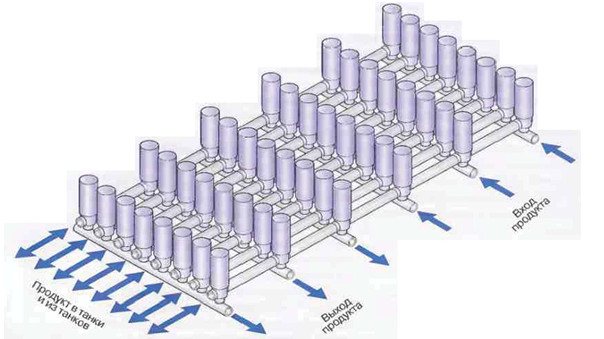

Per ridurre al minimo il numero di vicoli ciechi e per poter distribuire il prodotto tra le diverse parti del caseificio, le valvole sono raggruppate in blocchi. Le valvole isolano anche le singole linee in modo che una linea possa essere lavata mentre altre linee fanno circolare il prodotto.

Deve sempre esserci un foro di drenaggio aperto tra i flussi di prodotto e le soluzioni detergenti, nonché tra i flussi di prodotti diversi.

Fig. 23 Vasche di servizio a pettine a valvola. Le valvole sulla piattaforma del serbatoio sono posizionate in modo tale che i flussi di prodotto e soluzioni detergenti in entrata e in uscita dai serbatoi non si intersechino

Staffe per tubi

Le condutture vengono posate da due a tre metri sopra il pavimento del caseificio. Tutte le unità e le parti della tubazione devono essere facilmente accessibili per l'ispezione e la manutenzione. La tubazione deve essere leggermente inclinata (1: 200-1: 1000) per garantire lo scarico automatico. Non dovrebbero esserci "sacchi" lungo l'intera lunghezza delle tubazioni in modo che il prodotto o la soluzione detergente non si accumulino lì.

I tubi devono essere fissati saldamente.D'altra parte, il fissaggio dei tubi non dovrebbe essere troppo rigido per escludere qualsiasi spostamento. Ad alte temperature del prodotto o della soluzione detergente, i tubi subiscono una notevole espansione. L'allungamento e i carichi torsionali risultanti nelle curve e nell'attrezzatura devono essere compensati in un certo modo. Questa circostanza, così come il fatto che vari assemblaggi e dettagli rendono il sistema di tubazioni più pesante in larga misura, richiedono un'elevata precisione dei calcoli e un'elevata professionalità da parte dei progettisti.

Fig. 24 Esempio di supporti per tubi standard.