Tipi di valvole di controllo

Per le loro caratteristiche costruttive, le valvole di controllo sono molto simili alle valvole di intercettazione. Pertanto, questi elementi hanno spesso lo stesso nome del marchio. I dispositivi di regolazione sono divisi in 2 tipi:

- riducendo, che funziona per ridurre la pressione del mezzo di lavoro;

- spegnimento e regolazione.

Ora sui tipi di valvole di controllo. Il tipo più comune è considerato le valvole di controllo, che sono anche suddivise in diverse sottospecie:

- posti di blocco;

- angolo;

- miscelazione, con un design a tre vie.

I restanti tipi di dispositivi di controllo includono valvole di intercettazione e controllo, regolatori di pressione ad azione diretta e regolatori di livello.

Tutti questi dispositivi sono descritti più dettagliatamente di seguito.

Valvole di scarico e di sicurezza.

Dispositivi di valvole di sicurezza e di scarico per ridurre automaticamente la pressione in serbatoi chiusi quando raggiunge un limite pericoloso. Queste valvole sono utilizzate in un'ampia varietà di dispositivi tecnici, da macchine da caffè, pentole a pressione e sistemi di riscaldamento di caldaie alle centrali elettriche, dove le pressioni raggiungono 30 MPa, e sistemi idraulici di potenza, dove le pressioni possono raggiungere i 70 MPa. C'è una certa differenza tra le valvole di sicurezza e di scarico. La valvola di sicurezza è un tipo speciale di valvola di scarico a molla progettata per aprirsi momentaneamente per rilasciare una grande quantità di vapore o gas contemporaneamente e quindi richiudersi bruscamente. Le valvole di drenaggio vengono utilizzate per comunicare con l'atmosfera nei sistemi liquidi e le valvole di sfiato nei sistemi a gas e vapore ad alta pressione.

La valvola di scarico si apre leggermente quando la pressione nel serbatoio raggiunge un valore impostato (basso) e aumenta lentamente il rilascio del fluido all'aumentare della pressione. La valvola di scarico viene solitamente utilizzata dove non è desiderabile o non necessario rilasciare grandi volumi di fluido di lavoro.

Caratteristiche del funzionamento delle valvole di controllo

Le valvole di controllo, come accennato in precedenza, sono tra i tipi più comuni di dispositivi di intercettazione. La loro funzione principale è quella di modificare la pressione del mezzo che passa attraverso un determinato sistema di tubazioni. Ambito di questi dispositivi:

- impianti idraulici;

- sistemi di approvvigionamento di gas;

- autostrade destinate alla movimentazione di prodotti petroliferi e sostanze gassose.

Il materiale utilizzato per la fabbricazione di questi raccordi può essere vario: ottone, ghisa, acciaio, leghe altolegate. La scelta di una particolare versione dipende dal sistema di tubazioni e dall'ambiente in esso contenuto.

Tutte le valvole di controllo sono divise in 2 tipi a seconda delle caratteristiche del loro lavoro:

- con azionamento manuale, dove il controllo viene effettuato mediante un volantino appositamente incorporato, che, se necessario, deve essere ruotato con le proprie mani. Per tubi con parametri di grandi dimensioni, questa opzione non viene praticamente utilizzata, poiché la messa in funzione del dispositivo di regolazione richiede sforzi significativi;

- con controllo automatico, dove il lavoro viene svolto grazie all'azionamento idraulico, pneumatico o elettrico incorporato. Per garantire il funzionamento tempestivo dell'otturatore, il dispositivo di regolazione include sensori che misurano la pressione esistente nel sistema.

Esiste anche una classificazione delle valvole di controllo in base alla loro forma:

- i checkpoint sono installati su una tubazione diritta e non influenzano in alcun modo la direzione del mezzo;

- angolare cambia la direzione del mezzo, e quindi la condotta stessa di 90 °;

- i tubi di miscelazione includono nel loro design 3 tubi di diramazione, che sono due mezzi di lavoro in un flusso congiunto.

Caratteristiche e vantaggi

- Semplicità di design.

- Perdite di carico eccezionalmente basse a portate elevate.

- Precisione di regolazione a basse portate per tutti i diametri.

- Adatto a tutti i liquidi naturali, acqua di mare, effluenti industriali.

- Ampia gamma di materiali, rivestimenti e tipi di diaframmi.

- Tutti i modelli di valvola possono essere utilizzati per una varietà di funzioni di controllo quando si utilizzano i regolatori pilota Dorot.

- bassa sensibilità ai difetti nell'area di tenuta (il diaframma è flessibile e compensa questi difetti).

- Il diaframma non è diretto e quindi non può rimanere aperto o incepparsi in nessuna posizione.

- Un filtro integrato con lavaggio automatico nella linea di controllo elimina la necessità di filtri esterni.

- Dimensioni valvola da 20 a 700 mm, pressione di esercizio da 0,2 a 25 AT.

- Tutti i modelli sono certificati GOST-R.

Il principio di funzionamento delle valvole di intercettazione e controllo

Lo scopo principale delle valvole di controllo di arresto è controllare il mezzo di lavoro nella tubazione e modificarne la portata. Questa valvola di controllo può essere utilizzata nei seguenti sistemi:

- reti di riscaldamento e fornitura di acqua calda;

- punti di riscaldamento centralizzati e individuali;

- sistema di ventilazione.

Per ciascuna delle condizioni, c'è un certo tipo di prestazione e il materiale utilizzato.

Le valvole a globo sono dispositivi di controllo universali. Ciò è dovuto al fatto che non solo controllano la portata del fluido utilizzato nella tubazione, ma svolgono anche una funzione di intercettazione che può interrompere completamente il flusso.

Considera il principio di funzionamento delle valvole di intercettazione e controllo: all'interno del corpo, l'elemento di intercettazione si muove a causa della rotazione dello stelo, che viene messo in moto con la propria mano o con l'aiuto dell'azionamento fornito. Una caratteristica di questo dispositivo di regolazione è la presenza di una guarnizione, grazie alla quale, quando lo stelo viene abbassato, il sistema è completamente sigillato.

Le valvole di intercettazione e controllo presentano una serie di vantaggi, i più importanti dei quali sono la facilità d'uso e di manutenzione, l'affidabilità nel funzionamento. L'installazione di dispositivi di regolazione è possibile non solo su tubazioni standard, ma anche su autostrade con angoli e curve non standard. Inoltre, sono spesso utilizzati per lavorare in ambienti aggressivi.

Design della valvola e principio di funzionamento

Il principio di funzionamento di una valvola di intercettazione è letteralmente "tagliare" l'ulteriore passaggio del contenuto dei tubi in situazioni di emergenza. Questa unità è progettata in modo tale da essere attivata istantaneamente quando esposta all'operatore o in modalità automatica.

Il miglior esempio di questo tipo di design della valvola di isolamento è la valvola di isolamento monouso. Il dispositivo di tale unità prevede la presenza di quattro componenti principali:

- la parte superiore della valvola, dotata di un'apposita "sede" per l'installazione di un dispositivo di intercettazione;

- un sistema di accostamenti nelle parti laterali dell'unità per un rapido flusso del fluido;

- parte centrale della valvola;

- elemento di base con tampone antiumidità per evitare perdite e condensa.

Un design così semplice e allo stesso tempo affidabile consente di interrompere efficacemente il flusso di contenuto nei tubi. I settori prioritari di utilizzo delle valvole di intercettazione sono i sistemi di filtrazione e purificazione dell'acqua. Le frequenti emergenze in questi circuiti sono diventate l'impulso principale per lo sviluppo di valvole di questo tipo.

Regolatori di pressione ad azione diretta

È necessario un regolatore di pressione ad azione diretta per mantenere automaticamente la pressione differenziale richiesta in una delle sezioni del sistema.

Questa valvola di controllo è divisa in 2 tipi:

- a te stesso;

- dopo me stesso.

Il regolatore di pressione è costituito da un corpo, una valvola a doppia sede, un coperchio completo di premistoppa, un meccanismo di carico e un attuatore a membrana.

Una caratteristica di progettazione di tali valvole di controllo è la presenza di due valvole contemporaneamente su uno stelo. Questa caratteristica è necessaria per bilanciare l'indicatore di pressione del mezzo di lavoro sulla valvola e, di conseguenza, sullo stelo.

Entrambi i tipi di regolatori differiscono l'uno dall'altro solo per la posizione delle valvole rispetto alle sedi. Le valvole di controllo "dopo se stesse" sotto l'influenza della pressione del meccanismo di carico, grazie alle valvole, formano un passaggio nelle sedi. L'essenza del funzionamento di questo dispositivo di regolazione è abbastanza semplice: quando il mezzo di lavoro vi entra, l'area di flusso è nello stato aperto, quindi passa attraverso di essa nella tubazione. Lì, si verifica un aumento dell'indicatore di pressione, che si sposta lungo il tubo di impulso fino alla membrana e crea un carico per lo stelo nella direzione opposta all'effetto del carico posto sulla leva. Al raggiungimento di una forza maggiore della forza del carico, il movimento dello stelo sarà diretto verso il basso e le valvole chiuderanno i fori nel corpo.

Quando si regola una tale valvola di controllo su un determinato indicatore di pressione, è necessario selezionare la dimensione del carico e la sua posizione sulla leva.

La differenza tra il principio di funzionamento delle valvole di controllo "a se stesse" dal tipo precedente in valvole chiuse sotto l'influenza del carico esistente. Quando la pressione nel sistema aumenta, allora quando viene trasmessa attraverso il tubo di impulso al diaframma, e quindi viene creata una forza sull'asta nella direzione opposta all'azione del carico. Ciò porta all'apertura delle valvole, che successivamente porta al ritiro del mezzo di lavoro dietro di esse. Ciò significa che la pressione nel sistema inizia a diminuire.

Riparazione di valvole di controllo e di intercettazione

La riparazione delle valvole di controllo e di intercettazione viene eseguita solo dopo che sono state rimosse dalla tubazione di processo. Sono consentite piccole riparazioni della valvola in loco, queste sono:

- Premistoppa;

- Rimozione dei coperchi delle valvole per controllare gli elementi interni del regolatore.

Registrazione di un ordine: autorizzazione per la riparazione, lavori pericolosi con gas, arresto delle valvole di controllo con valvole di intercettazione, rilascio della pressione residua su una sezione scollegata della tubazione, nonché preparazione (lavaggio, vaporizzazione) della valvola per la riparazione è svolto da personale tecnologico. Lo smontaggio e l'installazione della valvola per la riparazione vengono eseguiti dal servizio del capo meccanico.

Non allentare o serrare il dado premiguarnizioni su una valvola di controllo che non è chiusa.

Esecuzione delle operazioni di carico e scarico in conformità con i requisiti delle norme di sicurezza industriale e protezione del lavoro.

Le operazioni di carico e scarico devono essere eseguite sotto la guida di un caposquadra o di un lavoratore esperto responsabile appositamente nominato.

Prima di iniziare il lavoro, devi:

- indossare tute, calzature speciali e altri DPI;

- ispezionare il luogo di lavoro, l'illuminazione, ecc.;

- segnalare i pericoli riscontrati al caposquadra o all'incaricato.

Il posto di lavoro non deve contenere persone con limitazioni al movimento di oggetti pesanti. Il peso massimo consentito del carico quando si alternano sollevamento e spostamento con altri lavori non deve superare:

- per le donne -10 kg;

- per gli uomini - 50 kg.

Quando si spostano pesi superiori a 50 kg, il lavoro deve essere eseguito meccanicamente (verricello, teleferica, gru su trave, caricatore, gru manipolatore, paranco (torre)).Per eseguire operazioni di imbracatura (reggiatura, aggancio, fissaggio, sospensione al gancio della macchina, messa in posizione di progetto e disaccoppiamento) carico durante la produzione di lavori con macchine di sollevamento, sono ammessi lavoratori qualificati appositamente formati - imbracatori che hanno un certificato per il diritto per eseguire questi lavori.

Malfunzionamento degli attuatori pneumatici con attuatori a membrana a molla.

1. Con una variazione graduale della pressione dell'aria compressa nella cavità della membrana dell'attuatore, lo stelo e l'otturatore del corpo di regolazione a singola o doppia sede si muovono a scatti.

| Possibili ragioni | Metodi di risoluzione dei problemi |

| Decelerazione dello stelo nel premistoppa del corpo regolatore per mancanza di lubrificazione o serraggio inammissibilmente elevato del premistoppa | Applicare lubrificante al dispositivo del premistoppa utilizzando un lubrificatore e, se ciò non porta ai risultati desiderati, allentare con attenzione il dado del premistoppa, assicurandosi che nessuna sostanza fuoriuscita penetri attraverso il premistoppa. |

2. Una sostanza fluente (liquido, vapore, gas) penetra attraverso il premistoppa.

| Possibili ragioni | Metodi di risoluzione dei problemi |

| Lubrificazione insufficiente, baderna allentata, baderna di qualità scadente | Aggiungere grasso, serrare il dado del premistoppa, cambiare il dado del premistoppa, cambiare la guarnizione del premistoppa |

3. Quando la pressione dell'aria compressa nella cavità della membrana dell'attuatore cambia dal valore minimo a quello massimo, lo stelo e l'otturatore del corpo di regolazione a singola o doppia sede non si spostano completamente da una posizione estrema all'altra.

| Possibili ragioni | Metodi di risoluzione dei problemi |

| La molla dell'attuatore a membrana è stata compressa più del dovuto durante la regolazione e quindi, per vincere le forze da essa sviluppate, è necessaria una pressione dell'aria maggiore rispetto a quella necessaria con una tensione della molla standard | Allentare gradualmente la tensione della molla ad un valore che assicuri il movimento dello stelo e della valvola da una posizione estrema all'altra quando la pressione dell'aria nella cavità della membrana dell'attuatore cambia dal minimo al massimo valore normalizzato |

| La molla dell'attuatore a membrana non è sufficientemente compressa durante la regolazione e non può superare le forze di attrito che si generano nella parte mobile dell'attuatore, così come la massa di questa parte e le forze dalla pressione della sostanza fluente sulla valvola (quindi , la valvola non si solleva completamente) | Aumentare gradualmente la tensione della molla fino a un valore che consenta all'otturatore di spostarsi da una posizione estrema all'altra quando la pressione dell'aria nella cavità della membrana cambia dal minimo al massimo valore normalizzato |

| Durante la sua corsa, l'otturatore poggia contro un corpo estraneo intrappolato nell'attuatore a membrana (coke, sabbia, guarnizione metallica, dado, ecc.) | Scollegare la linea dell'aria compressa dalla camera a membrana dell'attuatore commutando il flusso sulla linea di bypass e adottare misure per pulire il corpo dell'attuatore a membrana da oggetti estranei. Assicurarsi che le superfici della valvola e delle sedi non siano danneggiate |

4. Quando viene fornita aria compressa alla cavità della membrana dell'attuatore, lo stelo non si muove.

| Possibili ragioni | Metodi di risoluzione dei problemi |

| Danneggiamento del diaframma dovuto al superamento della pressione dell'aria compressa del valore limite o all'ingresso di olio, benzina o altri prodotti petroliferi sulla membrana (insieme all'aria o altro), che influisce in modo distruttivo sul materiale del diaframma | Smontare l'attuatore a membrana e sostituire il diaframma difettoso con uno riparabile. In questo caso, lo spessore e il numero di strati di gomma del tessuto devono essere selezionati allo stesso modo di quello rimosso |

cinque.Quando si regola la portata della sostanza fluente, l'otturatore dell'attuatore a membrana assume molto spesso una posizione vicina a uno degli estremi.

| Possibili ragioni | Metodi di risoluzione dei problemi |

| Se, durante il normale funzionamento del regolatore, la valvola chiude quasi completamente l'apertura della sede o, viceversa, la apre quasi completamente e contemporaneamente la pressione nella cavità della membrana è prossima al limite, ciò indica che il diametro nominale della membrana l'attuatore è grande o piccolo per questa tubazione e il suo consumo | In base alla portata effettiva del fluido che scorre attraverso la tubazione, selezionare la dimensione nominale appropriata dell'attuatore a membrana e, se è presente un attuatore a membrana con questa dimensione nominale, installarlo. Se non è disponibile un attuatore adatto ed è possibile rettificare una nuova valvola, calcolare il profilo della nuova valvola e sostituire la vecchia valvola con una nuova nell'attuatore a membrana. |

Attuatori

L'attuatore A è composto da:

1 - copertura superiore, 2 - membrana elastica in tessuto gommato denso, 3 - copertura inferiore, 4 - disco metallico, 5 - tazza guida, 6 - molle, 7 - stelo, 8 - supporto, 9 - dado, 10 - staffa, 11 - disco, 12 - scala, 13 - dado di collegamento, 14 - stelo,

L'autorità di regolamentazione B include:

15 - corpo, 16 - deflettore, 17 - con fori cilindrici, 18 - valvola, 19 - paraolio, 20 - lubrificatore

Di solito, i corpi di regolazione degli attuatori installati in tubazioni di grande diametro sono a doppia sede (vedere Fig. B, c, d) per ridurre le forze sulla valvola dal fluido a grandi cadute di pressione. I corpi di regolazione a singola sede sono utilizzati per l'installazione in tubazioni di piccolo diametro e con piccole perdite di carico attraverso la valvola (vedi fig.a)

Smontaggio e montaggio della valvola di controllo.

Smontaggio degli attuatori a membrana.

Lo smontaggio di un attuatore normalmente aperto viene eseguito per identificare le condizioni delle singole parti, la pulizia e la riparazione come segue.

Tutte le superfici visibili dell'attuatore (alloggiamento, attuatore a membrana, ecc.) Vengono soffiate via con aria compressa da un tubo flessibile e pulite a fondo dallo sporco.

Ruotando il controdado 5 (Fig.1), si rilascia un apposito dado 2, dopodiché, ruotando tale dado, si scollega l'asta del pistone dall'asta intermedia. Se l'attuatore ha un posizionatore pneumatico, la leva viene rilasciata per consentire l'attuatore a membrana di separarsi dal corpo di regolazione. Svitare un apposito dado 11 (Fig. 2) e separare l'attuatore a membrana dal corpo del corpo di regolazione.

Immagine 1.

Riparazione di attuatori a membrana.

In questo caso, i meccanismi di grandi dimensioni vengono sollevati con paranchi o argani. Liberare lo stelo della valvola dai dadi. Verificare manualmente la facilità di movimento della tapparella nelle posizioni estreme.

Smontaggio dell'attuatore della valvola di controllo.

Svitare con attenzione i dadi dei prigionieri o dei bulloni sul coperchio superiore 4 (Figura 2) per non sovraccaricare i singoli dispositivi di fissaggio e ridurne l'affidabilità. Questo lavoro viene eseguito in due fasi: in primo luogo, con il metodo del bypass diametralmente opposto, tutti i dadi vengono ruotati di 1/8 del loro giro completo, quindi tutti i dadi vengono svitati in qualsiasi ordine. Dopo aver ridotto la pressione dell'olio nel premistoppa, rimuovere il lubrificatore (oliatore). Segnare la posizione del coperchio sul corpo per installarlo in futuro nella sua posizione originale. Con cautela, per non danneggiare lo stelo e l'otturatore, separare il coperchio superiore 4 dal corpo 3. Se il coperchio è pesante, il sollevamento viene effettuato con paranchi o verricello. Durante il sollevamento, seguire i movimenti rigorosamente verticali del coperchio.

Figura 2.

Rimuovere l'otturatore 5 con lo stelo 6 e pulire accuratamente la loro superficie dallo sporco e dai resti del premistoppa. In questo caso è vietato utilizzare uno strumento metallico affilato (scalpello, coltello, punteruolo, ecc.) Per evitare di danneggiare le superfici da pulire. Svitare il dado di raccordo 8 e rimuovere il premistoppa 9, gli anelli 15 e 12, la boccola 13 e i resti della baderna 14 e 10. Il premistoppa, il premistoppa, gli anelli e la boccola vengono puliti accuratamente dalle tracce di baderna senza usare taglienti strumenti di metallo.

Segnare la posizione del coperchio inferiore 2 rispetto al corpo. Svitare i dadi sui prigionieri o sui bulloni e separare il coperchio inferiore 2 dal corpo valvola 3. Svitare il tappo 19. Lavare e pulire il corpo e le coperture. Terminata la pulizia del coperchio inferiore, avvitare il tappo 19. Sciacquare e pulire le sedi 1 e 16 dagli strati e, se necessario, sostituirle o ripararle, svitarle dal corpo.

Negli attuatori normalmente chiusi, prima viene rimosso il coperchio inferiore, quindi l'otturatore con lo stelo viene rimosso attraverso il foro formato.

Nello smontaggio degli attuatori a membrana, strutturalmente diversi dal disegno descritto, tenere conto dell'imbullonatura dell'attuatore a membrana al coperchio del corpo di regolazione, del collegamento delle aste tramite boccola filettata con viti di bloccaggio e del fissaggio di l'asta alla valvola tramite una testa sdoppiata.

Assemblaggio dell'attuatore della valvola di controllo.

Un attuatore normalmente aperto con un posizionatore pneumatico viene assemblato come segue (le designazioni sono mostrate in Fig. 2).

1. Le sedi 1 e 16 sono avvitate a rottura nel corpo 3 del corpo di regolazione. In questo caso non è consentito l'uso di scalpelli, guide, ecc. strumenti e posizionare la sella nelle prese su piombo rosso o grafite con olio. I sedili sono avvitati con chiavi o dispositivi speciali. Il sedile deve essere avvitato con forza, ad es. dovrebbe esserci un accoppiamento stretto con una leggera interferenza; L'oscillazione del sedile durante l'avvitamento non è consentita. Quando l'alesaggio nominale del corpo regolatore è Dy = 20 mm, la sella viene avvitata da due operai mediante una leva di lunghezza 220 mm. Allo stesso tempo, creano una coppia di 151 Nm (1540 kgf / cm2) con una forza sulla leva di 700 N (70 kgf).

Con un alesaggio nominale del corpo regolatore Dy = 50 mm, due operai, utilizzando una leva di 1300 mm di lunghezza, avvitando la sella, creano una coppia di 892 Nm (9100 kgf / cm2) con una forza sulla leva di 700 N (70 kgf). Con un alesaggio nominale Dy = 100 mm, l'avvitamento della sella richiede l'azione di quattro operai che utilizzano una leva con una lunghezza di 2500 mm e realizzano una coppia di 2432 Nm (35.000 kgf / cm2) con una forza sulla leva della chiave di 1.4 kN (140 kgf).

Quando si avvita saldamente, la sella potrebbe deformarsi. L'assenza di deformazione è determinata mediante una piastra di controllo. La sella deformata viene sostituita. L'installazione di diverse guarnizioni tra il corpo del corpo del regolatore e la sede non dà esito positivo.

2. Una guarnizione in alluminio o acciaio 18 con uno spessore di 2 mm è installata sotto il coperchio inferiore 2, dopodiché il coperchio inferiore viene posizionato al suo posto, allineando i segni sul coperchio e sul corpo precedentemente applicati durante lo smontaggio del corpo di regolazione, e il coperchio è fissato con dadi su prigionieri o bulloni. Una guarnizione in alluminio viene utilizzata se il regolatore non ha una camicia rigata, ad es. funzionerà a una temperatura del mezzo di lavoro non superiore a 200 ° C e una guarnizione in acciaio è installata se il corpo di regolazione ha una camicia a coste, ovvero è progettato per funzionare a una temperatura della sostanza fluente superiore a 200 ° C, ad esempio, fino a 450 ° C.

Al posto delle guarnizioni in alluminio o acciaio, è possibile utilizzare guarnizioni in paronite o klingerite con uno spessore di 2 mm, ma sono meno affidabili delle guarnizioni in alluminio o acciaio, a causa della ridotta larghezza della superficie anulare delle guarnizioni.Non è consentito l'uso di guarnizioni in paronite o klingerite con tracce di fratture, rughe e crepe. È ammessa una leggera pelosità sulla superficie e sui bordi.

Quando piegate di 180 ° attorno ad un'asta di diametro 42 mm, le guarnizioni non devono rompersi, fessurarsi o delaminarsi. Il serraggio dei dadi su prigionieri o bulloni viene prima eseguito con una normale chiave senza leva, serrando i prigionieri o i bulloni in posizione diametrale. Dopo il serraggio circolare dei prigionieri o dei bulloni con una chiave di lunghezza normale, vengono utilizzate le leve, osservando la regola del bypass trasversale dei dadi. Quando si fissano saldamente i dadi, non sono consentiti colpi con una mazza sulla chiave. In questo caso, vengono utilizzate chiavi allungate o vengono inseriti tubi su chiavi corte per allungare la maniglia. I dadi su prigionieri o bulloni con un diametro fino a 16 mm devono essere serrati da un lavoratore, usando una leva con una lunghezza di 500 mm, su prigionieri o bulloni con un diametro da 17 a 25 mm - due lavoratori, usando una leva con una lunghezza di 1000 mm, su perni o bulloni da 26 a 48 mm - tre operai che utilizzano un braccio lungo 1500 mm. Il coperchio è considerato fissato dopo aver serrato tre volte i dadi su tutti i prigionieri (bulloni) con una chiave con una leva.

3. Dopo aver installato il corpo del corpo di regolazione con il coperchio inferiore su una morsa, se le dimensioni del corpo lo consentono, o con la posizione di queste parti sul pavimento della stanza, se il corpo di regolazione è di grandi dimensioni, lappatura le superfici di seduta dello stantuffo e delle sedi come segue. Lavare le superfici della sede della candela e delle sedi con benzina e asciugare. La lappatura viene eseguita, ad esempio, con una miscela di polvere smeriglio e olio per macchine. La polvere smeriglio si ottiene selezionando con un magnete la parte metallica della polvere rimasta durante l'affilatura delle frese sulle mole smeriglio. Lo strato applicato sulle superfici lappate deve essere uniforme e non troppo spesso. Dopo una rotazione manuale di sei-sette volte dello stantuffo in un arco a destra ea sinistra di 1/4 del cerchio, lo stantuffo si solleva leggermente e, dopo aver ruotato di 180 ° in senso orario, viene nuovamente abbassato sulla sede e la molatura l'operazione viene ripetuta.

Il riposizionamento dello stantuffo viene ripetuto cinque volte, dopodiché le superfici lappate vengono lavate con benzina e asciugate. La molatura viene ripetuta utilizzando micropolveri (da M-28 a M-7), dopodiché viene eseguita la rifinitura con la pasta GOI (Istituto Ottico Statale intitolato a S.I. Vavilov). La pasta GOI è prodotta per finiture ruvide - nera, per verde medio - scuro e sottile - verde chiaro. Prima di applicare la pasta, le superfici lappate vengono inumidite con cherosene. Durante la finitura finale, lo strato di pasta applicato sulle superfici delle sedi e della valvola dovrebbe essere minimo. Con una buona lappatura, le superfici dovrebbero essere esattamente le stesse "per una lucentezza", senza riflessi, striature, ecc. L'otturatore dovrebbe aderire alle sedi del corpo durante il sollevamento. Lo scopo della lappatura è quello di garantire un accoppiamento ermetico e simultaneo della valvola sulle sedi del corpo. L'intero processo di lappatura della valvola e delle sedi viene eseguito, cercando di non creare ulteriore pressione della valvola sulle sedi, ad eccezione della massa della valvola stessa.

4. Avvitate lo stelo 6 nella valvola 5 (Fig. 2) e bloccatelo con un perno, dopodiché la valvola con lo stelo viene installata in posizione, cioè sulle sedi. I dadi di fissaggio vengono rimossi dallo stelo (Fig. 3).

5. Installare la guarnizione superiore in alluminio o acciaio 17 con uno spessore di 2 mm, quindi posizionare con attenzione il coperchio superiore 4 al suo posto, allineando i segni sul coperchio e sul corpo, realizzati in precedenza durante lo smontaggio del regolatore, e fissare il coperchio con i dadi su prigionieri o bulloni. I dadi vengono serrati utilizzando il metodo indicato nella descrizione dell'installazione del coperchio inferiore.

6. Installare l'anello premistoppa in metallo sostituibile inferiore 15, quindi gli anelli di tenuta del premistoppa 14 e il manicotto del premistoppa ("lanterna") 13. Gli anelli del premistoppa vengono inseriti nel manicotto di copertura 7 con un pezzo di tubo avente un diametro interno sufficiente per montarlo sullo stelo della valvola.Al di sopra dell'anello inferiore sostituibile 15, lo spessore della guarnizione del premistoppa 14 dovrebbe essere tale che i fori inferiori del manicotto 13 si trovino di fronte al foro per il lubrificatore (oliatore). Installare il lubrificatore e riempirlo e il manicotto 13 con grasso.

Figura 3.

Grasso per valvole in acciaio - ossogolin grado 300-AAA; per valvole in ghisa - grasso NK-50. Quindi viene installato l'anello metallico superiore sostituibile 12, diversi anelli della baderna 10, sul premistoppa 9. Lo spessore della baderna sopra l'anello sostituibile superiore 12 deve essere tale che il premistoppa 9, dopo la sua installazione, sporga dalla manica 7 del rivestimento superiore per l'80% della sua altezza.

Ciò consente al premistoppa di spostarsi verso il basso quando la baderna è serrata. Per i corpi di regolazione in acciaio vengono utilizzati anelli di tenuta in amianto pressato e per quelli in ghisa una corda di amianto impregnata con una mescola speciale. In quest'ultimo caso, prendono una corda di amianto e la fanno bollire nella seguente composizione: 18% di grafite, 11% di colla di gomma, 5% di grasso 66% di vaselina. Per preparare la colla di gomma, 200 g di gomma non vulcanizzata vengono sciolti riscaldando in 250 g di olio di vaselina. La composizione viene preparata come segue: vaselina e grasso vengono sciolti a bagnomaria, dopodiché la soluzione viene rimossa dal bagno e la colla di gomma viene versata in essa con vigorosa agitazione, quindi la grafite viene versata in porzioni con vigorosa agitazione fino a quando non si addensa, a seguito del quale la soluzione è considerata pronta.

La preparazione degli anelli da una corda viene effettuata avvolgendo la corda su un'asta dello stesso diametro dell'asta e tagliando la corda ad angolo (taglio obliquo), come mostrato in Fig. 4. Gli anelli preparati vengono pressati ciascuno separatamente in un dispositivo, che è una copia del premistoppa del corpo di regolazione, e quindi conservati in scatole chiuse per evitare contaminazioni. Il giunto ad anello, posato nel premistoppa, è realizzato con sormonto, con tagli a 45 °. I giunti dei singoli anelli vengono spostati l'uno rispetto all'altro di 90 ° secondo GOST 5152-84. Posizionare il dado a risvolto 8 e, ruotandolo a mano senza l'ausilio di una chiave, serrare il premistoppa. Il serraggio della ghiandola è considerato normale quando lo stelo, precedentemente sollevato a mano e poi rilasciato, si abbassa gradualmente sotto il proprio peso. Con l'aumentare della pressione, diventa necessario stringere la ghiandola in modo più significativo. La tenuta della tenuta richiesta si ottiene aumentando la pressione del lubrificante dal lubrificatore. L'attuatore a membrana è installato sul corpo di regolazione e fissato con apposito dado 11 (Fig. 2).

Figura 4. Preparazione degli anelli di tenuta del premistoppa

1 - cordino premistoppa; 2 - asta; 3 - linea di taglio.

9. Avvitare il dado sullo stelo, quindi bloccarlo con il secondo dado. Posizionare la leva del posizionatore sullo stelo, quindi l'indice 1 (Fig.1), dopodiché si avvita sullo stelo un apposito dado 2 che collega lo stelo valvola allo stelo intermedio. Tramite il dado 5 viene fissata la posizione del dado 2. Se l'indice / risulta spostato rispetto alla scala 6 della posizione della tapparella, spostare quest'ultima in modo che la scritta "Open" sia opposta il puntatore.

Il posizionatore è fissato sul corpo dell'attuatore a membrana e la leva è collegata allo stelo, dopodiché viene fornito l'attuatore assemblato per la regolazione.

L'assemblaggio di un attuatore normalmente chiuso differisce dall'assieme descritto in quanto le posizioni delle sedi e della valvola vengono rispettivamente cambiate e dopo aver installato il coperchio superiore, senza installare il coperchio inferiore, la valvola e le sedi vengono lappate. Successivamente si modifica la posizione della scala ruotandola di 180 °.

Durante la regolazione, la pressione dell'aria compressa viene fornita alla cavità della membrana e, variando la tensione della molla 4, si ottiene una corsa completa della valvola quando la pressione cambia da un valore minimo a un valore massimo.La regolazione si effettua con la chiave 7, ruotando la boccola filettata 3. Ad una pressione pari al 50% della pressione massima nella cavità membrana dell'attuatore, la leva superiore del posizionatore deve essere parallela alla leva fissata al stelo della valvola. Altrimenti, regolare la lunghezza dell'asta verticale fissata dall'estremità inferiore alla leva specificata e trasmetterne il movimento al meccanismo del posizionatore.

L'assemblaggio di attuatori a membrana di diverso design viene eseguito nella stessa sequenza di cui sopra, ma tenendo conto delle caratteristiche costruttive di questi attuatori, vale a dire: imbullonare l'attuatore a membrana al coperchio superiore del corpo di regolazione, collegare le aste mediante di una boccola filettata con viti di bloccaggio e stelo di fissaggio alla valvola mediante una testa sdoppiata, altro disegno di collegamento del posizionatore con lo stelo valvola. Durante l'assemblaggio vengono installate guarnizioni in paronite di 2 mm di spessore sotto i coperchi superiore e inferiore del corpo di regolazione e di 1 mm di spessore sotto il tappo della testa della valvola. In assenza di indicatori di posizione del bullone, sulla staffa viene fissata una scala graduata mediante un morsetto, un indicatore è posto sotto la boccola filettata.

Conversione di un attuatore normalmente aperto in uno normalmente chiuso.

Un attuatore normalmente aperto differisce da un attuatore normalmente chiuso solo per la disposizione delle sedi, otturatore e scala graduata. Nella fig. 2 mostra un attuatore normalmente aperto. Per trasformare questo dispositivo in uno normalmente chiuso, guidati dalla procedura descritta per lo smontaggio e il montaggio di questi dispositivi, i coperchi superiore 4 e inferiore 2 sono separati; rimuovendo il perno, svitare l'asta 6 dal bullone 5 e quindi, avvitando l'asta 6 nell'estremità opposta del bullone 5, fissare questa posizione con un perno; le selle I e 16 vengono svitate e sostituite, cioè la sella 1 viene avvitata al posto della sella 16 e, viceversa, la sella 16 viene avvitata nella posizione precedentemente occupata dalla sella 1; installare la valvola facendo passare lo stelo dal basso attraverso i fori delle sedi; assemblare il dispositivo esecutivo; il piatto della scala è installato in modo che in alto ci sia un'iscrizione "Chiuso" e in basso - un'iscrizione "Aperto".

L'alterazione di un attuatore normalmente chiuso in uno normalmente aperto è ridotta alle stesse operazioni, ma la scala graduata è posta in una posizione in cui la scritta "Open" è nella parte superiore di esso, e la scritta "Closed" è in la parte inferiore.

La modifica degli attuatori di alcune strutture da normalmente chiusi a normalmente aperti o viceversa, a causa dell'incapacità della valvola a tale scopo, viene eseguita in presenza di una valvola di scorta con cavità diaframma di collegamento corrispondentemente posizionata (Fig.5).

Figura 5. Otturatore cavo di un corpo di regolazione a due sedi di un attuatore normalmente chiuso

Riparazione di alloggiamenti e coperture di dispositivi esecutivi.

Per identificare la necessità di riparare i corpi e le coperture degli attuatori, vengono prima esaminati attentamente, soprattutto nelle zone di brusco passaggio di sezioni, in prossimità delle nervature e di passaggio del corpo alla flangia, e quindi una prova idraulica del viene eseguito il corpo e le coperture per la forza.

La prova di resistenza viene eseguita con una pressa idraulica ad una pressione di prova Pi = 2,4 MPa (24 kgf / cm2) per dispositivi esecutivi con PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) per dispositivi esecutivi dispositivi con PN = 4 MPa (40 kgf / cm2) e alla pressione di prova Pi = 9,6 MPa (96 kgf / cm2) per attuatori con PN = 6,4 MPa (64 kgf / cm2). Durante i test, si consiglia di riempire la pressa con cherosene o olio, poiché il riempimento con acqua della pressa porta alla comparsa di ruggine nei punti difettosi. Le crepe rivelate, le cavità passanti e profonde negli alloggiamenti e nei coperchi vengono riparate mediante saldatura ad arco elettrico.I punti di saldatura vengono tagliati con un utensile da taglio pneumatico o manuale (scalpello, lima, trapano, ecc.). La fusione di un punto difettoso mediante autogen non è raccomandata per evitare un indebolimento della resistenza del metallo a causa della combustione del carbonio durante la fusione.

Quando si riparano alloggiamenti e coperture in ghisa, la saldatura a freddo viene utilizzata con gli elettrodi OZCH-4. Lo spessore del rivestimento deve essere 1,0 - 1,2 mm con un diametro dell'asta di 3 mm, ad es. Dopo il rivestimento, il diametro dell'elettrodo sarà 5,0 - 5,4 mm; 1,25 - 1,40 mm - con un diametro dell'asta di 4 mm e 1,5 - 1,7 mm - con un diametro dell'asta di 5 mm. Il rapporto tra la massa del rivestimento e la massa dell'asta per tutti i diametri degli elettrodi è di circa il 35%.

La ghisa depositata con un tale elettrodo si presta alla lavorazione con un utensile da taglio in metallo duro. La saldatura viene eseguita in sezioni. Ogni sezione per lo scarico delle tensioni e la sigillatura del metallo di saldatura viene sottoposta a forgiatura a mano con un martello subito dopo la saldatura. Le cuciture vengono eseguite in almeno due passaggi. Le crepe vengono saldate in modo inverso.

La saldatura viene eseguita in corrente continua con polarità inversa. La corrente di saldatura è di circa 25-30 A per 1 mm di diametro dell'elettrodo. La saldatura viene eseguita con cuciture corte (circa 30 mm) con raffreddamento ad aria a 60 ° C.

Durante la riparazione dei corpi, viene determinata la condizione della filettatura nel corpo per l'avvitamento nelle sedi: vengono verificate la pulizia della lavorazione e la tenuta della sede. Il filo non deve presentare bave, fili scheggiati, ammaccature, ecc., Nonché tracce di usura da parte della sostanza di lavoro. La filettatura deve essere pulita, rettificata e di grado 2. La tenuta della filettatura viene verificata durante lo svitamento e l'avvitamento delle sedi, che devono essere svitate o avvitate con un certo sforzo (accoppiamento stretto).

Quando si riparano gli alloggiamenti, viene determinata la condizione della filettatura per i prigionieri. Se il filo è consumato e lo spessore della parete tra i perni è sufficiente, viene tagliato un nuovo filo di una dimensione leggermente più grande e viene realizzato un perno per questa dimensione. Se lo spessore della parete è piccolo, un cilindro viene premuto nel foro per la forcina e, dopo averlo saldato su entrambi i lati, viene praticato un foro e il filo viene tagliato per la forcina.

Scoprire i pin difettosi a volte è difficile, specialmente per i pin, alcuni dei quali sono rotti. In quest'ultimo caso, viene praticato un foro nella forcina ad una profondità di 10-15 mm e reso quadrato, dopodiché viene inserita un'asta quadrata e la forcina viene svitata dal corpo con una chiave. A volte un'asta viene saldata al perno e quindi attorcigliata.

Riparazione di selle e valvole.

L'usura delle superfici della sede e della sede della valvola è influenzata da due fattori: corrosione ed erosione.

Corrosione si manifesta nella distruzione delle superfici di queste parti sotto l'azione di una sostanza fluente che interagisce chimicamente con i materiali di cui sono costituite le parti. Il grado di distruzione può essere ridotto scegliendo opportunamente i materiali utilizzati per realizzare le sedi e la valvola.

Erosione si manifesta nella distruzione delle superfici delle sedi e dell'otturatore per effetto abrasivo della sostanza di lavoro. L'erosione si manifesta soprattutto in condizioni in cui la valvola è ancora un po 'aperta, poiché tra le sedi e la valvola si forma uno stretto passaggio anulare e aumenta l'effetto abrasivo della sostanza di lavoro. L'usura erosiva si verifica anche con la scelta sbagliata del materiale per la fabbricazione di sedili e una persiana o la mancata osservanza delle modalità del loro trattamento termico.

Come risultato dei processi di corrosione ed erosione, la configurazione dei sedili e del cancello dell'attuatore cambia, il che viola le caratteristiche di quest'ultimo. Inoltre, quando l'attuatore è completamente chiuso si verifica un passaggio inammissibile del fluido. La distruzione unilaterale della superficie di lavoro delle sedi porta a una curvatura dello stelo e ad un aumento dell'attrito della valvola nelle boccole di guida del supporto, che prima provoca un aumento della zona morta, e quindi - una completa cessazione di movimenti delle valvole.

Per ripristinare le usurate superfici di tenuta delle sedi e del cancello, viene utilizzato il rivestimento con elettrodi in lega, che riduce il consumo di scarsi acciai legati.Si consiglia di saldare le sedi e le saracinesche delle valvole funzionanti ad alta temperatura della sostanza fluente con elettrodi destinati alla saldatura ad arco con acciai altolegati con proprietà speciali. Il rivestimento dovrebbe essere spesso o extra spesso.

Esonero dalla riparazione di dispositivi esecutivi.

Esame esterno prima del test.

Scopo: stabilire l'idoneità dell'attuatore riparato per ulteriori test per il rilascio dalla riparazione.

Requisiti: il colore del colore del corpo del corpo regolatore e dell'attuatore deve corrispondere ai materiali utilizzati per la fabbricazione di queste parti (corpi da acciaio al carbonio - grigio, da acciai legati resistenti agli acidi e inossidabili - blu, da fusione ferro - nero; attuatori a membrana - colore arancione o nero, ecc.); il colore del corpo del corpo regolatore e dell'attuatore non deve presentare difetti che peggiorino l'aspetto della valvola; per tutte le parti con filettatura, queste ultime non devono avere filettature difettose, devono essere pulite, senza sbavature; tutte le viti, i bulloni, i dadi, i prigionieri e le altre parti incluse con il regolatore devono essere presenti.

Prova di tenuta dei corpi di regolazione nelle sedi e nelle guarnizioni.

La prova di tenuta dei corpi di regolazione delle sedi e delle guarnizioni viene eseguita con presse idrauliche riempite di cherosene o olio avente una viscosità non superiore a 2 ° E. Durante la prova della tenuta del corpo di regolazione delle guarnizioni e del premistoppa, cherosene oppure l'olio viene alimentato attraverso l'apertura della flangia di uscita e l'apertura della flangia di ingresso è chiusa ... La prova viene eseguita ad una pressione pari alla pressione nominale.

Durante il test del corpo di regolazione per la tenuta della valvola nelle sedi, il cherosene o l'olio viene fornito attraverso l'apertura della flangia di ingresso e l'apertura della flangia di uscita è chiusa. In questo caso, la pressione di prova per tutti i tipi di organismi di regolamentazione dovrebbe essere 1 MPa (10 kgf / cm2). Dalla superficie del primo cordone di saldatura viene abbattuta con un martello la scoria e pulita con una spazzola metallica, sia il cordone stesso che la superficie della sella o cancello da saldare adiacente al cordone. Una rimozione insufficiente di scorie, spruzzi di metallo, ecc. Renderà difficile l'applicazione del secondo cordone e porterà alla sua superficie porosa e irregolare.

Ripetendo le operazioni di pp. 3 e 4, viene depositato un secondo cordone (secondo strato). L'altezza di deposizione totale sarà di 4 - 6 mm. La superficie viene nuovamente eseguita nella stessa direzione, mentre l'inizio della saldatura viene sovrapposto per una lunghezza di 10-15 mm. Si prosegue la levigatura fino ad ottenere il valore desiderato dello strato depositato con un sovrametallo di lavorazione di almeno 3 mm su ogni lato e 3 - 5 mm di altezza. Sulla superficie dello strato depositato è ammesso un certo numero di piccoli pori e cavità con un diametro non superiore a 1 mm, a condizione che vengano rimossi durante le successive lavorazioni.

La sella o cancello depositato viene sottoposto a trattamento termico - rinvenimento alla temperatura di '500 - 550 ° C con mantenimento a questa temperatura per 2 ore, seguito da lento raffreddamento (insieme ad un forno di riscaldo).

L'otturatore solido saldato viene installato su un tornio e lavorato sotto una dima, rimuovendo prima il metallo in eccesso con un taglierino, quindi con una lima di velluto personale, carta di vetro sottile e lucidando con una pasta lucidante.

La foratura finale delle selle depositate viene eseguita insieme al corpo su un tornio. Per questo, le sedi vengono avvitate nel corpo valvola con una sovrapposizione nella filettatura e fino a quando le superfici di tenuta piatte sono a tenuta (vicino alla filettatura).

Quando si realizza una nuova sella o si lavora una sella saldata su un tornio, è consentita un'eccentricità del foro passante (appoggio) e della circonferenza filettata della sella non superiore a 0,02 mm per 100 mm di lunghezza del diametro .

Sono necessari due modelli per riconciliare la configurazione del sedile: il modello del profilo della sella superiore e il modello del profilo della sella inferiore. La fabbricazione di queste dime non è difficile, poiché in sostanza è importante che la sella mantenga solo il profilo della superficie di seduta, la sua posizione e il diametro del passaggio. Il profilo della parte di ingresso della sella non ha molta importanza. Durante il test di attuatori normalmente aperti, per chiuderli, viene fornita aria alla cavità della membrana sotto la pressione di azionamento limite e gli attuatori normalmente chiusi devono essere chiusi dalla normale tensione di regolazione della molla.

Gli attuatori di regolazione progettati per funzionare in fluidi gassosi (vapore, aria, gas) sono sottoposti a una prova di tenuta aggiuntiva nel premistoppa e nelle guarnizioni con pressione dell'aria fornita dalla flangia di uscita, 1,3 MPa (13 kgf / cm2) - per la regolazione in ghisa corpi, 2,2 MPa (22 kgf / cm2) - per organismi di regolamentazione dell'acciaio a PN = 4,0 MPa (40 kgf / cm2) e 3,4 MPa (34 kgf / cm2) - per organismi di regolamentazione dell'acciaio a PN = 6, 4 MPa (64 kgf / cm2).

Requisiti:

non è consentito il passaggio di cherosene o olio attraverso le guarnizioni o il premistoppa durante la prova di tenuta;

la quantità di cherosene o olio fatta passare al minuto attraverso le superfici di tenuta delle sedi, a seconda del diametro nominale del corpo regolatore, non deve superare i seguenti valori:

| Diametro del corpo regolatore Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| La quantità di cherosene o olio, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

Non sono consentite perdite d'aria attraverso le guarnizioni e il premistoppa durante il test della pressione dell'aria.

Verifica della qualità dell'assemblaggio dell'attuatore.

Il controllo di qualità dell'assemblaggio dell'attuatore viene eseguito sull'installazione mostrata in Fig. 6.

Figura 6.

Sull'asta dell'attuatore testato 2 è fissata una piastra / che, quando l'otturatore si muove, agisce sull'estremità curva della freccia 7, che è fissata assialmente nel punto 8. L'asse 8 della freccia è fissato su un fermo scheda temporaneamente fissata al coperchio superiore del corpo dell'attuatore. Il rapporto tra la lunghezza dei bracci della freccia è preso di circa 15: 1 per aumentare la lunghezza della scala 6. La scala è pre-graduata come percentuale della corsa dello stelo dell'attuatore, cioè è segnato in cento parti uguali.

L'aria compressa viene fornita alla cavità della membrana attraverso il filtro 5 e il pannello di controllo remoto 4 attraverso il tubo 3, la cui pressione viene misurata con un manometro standard (la pressione dell'aria compressa davanti al riduttore dovrebbe essere 150-200 kPa ). Modificando la tensione della molla di regolazione, raggiungono la corsa completa dell'otturatore quando la pressione dell'aria nella cavità della membrana varia entro i limiti operativi.

Informazioni sul controllo del livello

Lo scopo del regolatore di livello è quello di mantenere il livello del mezzo di lavoro (liquido) entro i limiti richiesti e ad una determinata altezza. Il vaso utilizzato può essere sotto pressione, oppure può essere collegato direttamente all'atmosfera, cosa molto più comune. Tali condizioni sono tipiche per i serbatoi riempiti con prodotti petroliferi o acqua. L'indicatore di pressione viene qui mantenuto ad un livello predeterminato a causa dell'ingresso di un volume aggiuntivo di liquido. In questo caso, la valvola di controllo è chiamata regolatore di potenza. Quando il fluido viene scaricato dal serbatoio per eccesso di pressione, la valvola di controllo viene chiamata regolatore di troppopieno.

Gli elementi attivi e principali in tale valvola di controllo sono un sensore di posizione del livello, più spesso chiamato elemento sensibile, e un elemento di azionamento, presentato sotto forma di valvola di regolazione o di intercettazione.

Il principio di funzionamento di tale dispositivo si basa sull'arresto o la regolazione dell'alimentazione del mezzo di lavoro (liquido) utilizzando un attuatore, il cui funzionamento dipende dalla notifica di comando del sensore integrato.

Per i controlli di livello ad azione diretta, il sensore è tipicamente un galleggiante a sfera cavo collegato all'otturatore della valvola. Quando il livello dell'acqua sale o scende al di sopra dei limiti impostati, il galleggiante crea una forza di sollevamento, che sposta la leva della valvola nella direzione impostata per il funzionamento dell'attuatore del regolatore.

Valvola monouso in funzione

È molto importante capire come funziona una valvola di intercettazione usa e getta per prevenire rotture e perdite nelle principali condutture domestiche e industriali. Quindi, quando il liquido scorre attraverso i tubi e raggiunge la valvola di ritegno, colpisce la guarnizione, che ha una funzione assorbente. Inoltre, l'elemento valvolare assorbente viene riempito di umidità e aumenta di volume, dopodiché la guarnizione interrompe letteralmente l'ulteriore passaggio del liquido e ne impedisce anche la fuoriuscita.

Quando si utilizzano valvole di intercettazione monouso in un ambiente domestico, è necessario monitorare la manutenzione e la sostituzione tempestive dei dispositivi installati sulla tubazione. In ogni caso, con un funzionamento della valvola sufficientemente lungo, che impedisce il passaggio del liquido nel sistema di pulizia o filtrazione, vale la pena considerare la sua massima capacità di assorbimento secondo le istruzioni di fabbrica.

Tenendo conto delle peculiarità dell'utilizzo di una valvola usa e getta come valvola di intercettazione, i costi di acquisto e installazione sono sempre giustificati. Emergenze e guasti nel funzionamento delle condotte idriche si verificano, anche se non così spesso, ma spesso hanno conseguenze negative significative. Pertanto, se il design della valvola è realizzato con materiali di alta qualità e affidabili e la sua installazione viene eseguita correttamente, è possibile evitare conseguenze più gravi. Una volta utilizzata, la valvola deve essere sostituita, ma il suo costo sarà sempre inferiore al costo della riparazione dopo l'allagamento e anche una piccola perdita d'acqua.

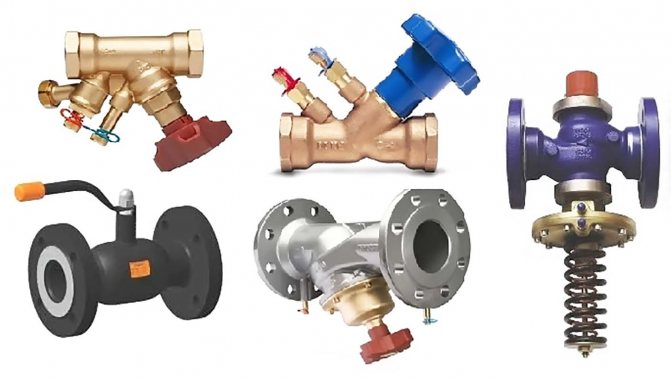

Modelli di valvole flangiate popolari

Oggi esistono diversi tipi di valvole di intercettazione. Tutto dipende dal metodo utilizzato per sovrapporre l'ambiente di lavoro. L'elenco dei modelli popolari include i seguenti meccanismi:

- vite;

- cancello;

- palla;

- sughero.

Sulle parti avvitate, la valvola mobile è fissata con un collegamento a vite. Deve essere premuto contro il sedile, che si trova nel cilindro principale della valvola. Il premistoppa è rappresentato da una rondella di tenuta, che garantisce la tenuta del dispositivo.

Gli svantaggi specifici del meccanismo includono il fatto che fa passare l'acqua in una sola direzione e i suoi tubi di gomma o paronite si consumano periodicamente e devono essere sostituiti. Se sabbia o calcare entrano nel cilindro, le guarnizioni possono essere completamente o parzialmente distrutte.

Le valvole a saracinesca sono molto simili nel design a una valvola a saracinesca, poiché il loro stelo filettato facilita lo sgonfiaggio della valvola conica tra i due specchi. Invece del premistoppa, è possibile installare guarnizioni in gomma o argilla polimerica, che differiscono per la durata di servizio per un lungo periodo di tempo.

Per la produzione di raccordi con flangia a sfera, viene utilizzato ottone o acciaio inossidabile e il design è una sfera con fori passanti. La rotazione della maniglia fornisce la rotazione della sfera nel cilindro della valvola e il suo fissaggio viene effettuato utilizzando una coppia di sedi anulari in teflon o fluoroplastica. Si consiglia di utilizzare lo stesso materiale per la sigillatura.

Le valvole ad otturatore flangiate sono chiuse da un otturatore conico dotato di foro passante. I problemi tipici con tali dispositivi includono il fatto che l'imballaggio deve essere cambiato periodicamente.